Punta de catéter de moldeo por calentamiento por inducción con unidades de calefacción de alta frecuencia IGBT

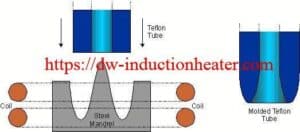

Objetivo Calentar un mandril de acero enfriado por agua a 700 ° F (371ºC) para formar una punta de catéter de teflón de alta calidad.

Material tubo de catéter de teflón, conjunto de mandril

Temperatura 600-700 ° F (315-371ºC)

Frecuencia 376 kHz

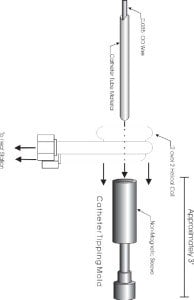

Equipo • Sistema de calentamiento por inducción DW-UHF-6 kW, equipado con un cabezal de trabajo remoto que contiene un capacitor de 0.66μF.

• Una bobina de calentamiento por inducción diseñada y desarrollada específicamente para esta aplicación.

Proceso Se utiliza una bobina de dos vueltas para calentar el mandril de acero a 660ºF (371ºC) en 2.7 segundos. Para formar la punta del catéter, se aplica potencia de RF mientras se sostiene el catéter sobre el mandril. A continuación, el tubo se empuja sobre el mandril para formar una punta uniforme y uniforme.

Resultados / Beneficios El calentamiento por inducción proporciona:

• Aplicación precisa y repetible de calor.

• Calefacción sin contacto

• Ciclos más rápidos