Placa de circuito de soldadura por inducción con sistema de calefacción IGBT

Objetivo Calentar preformas de soldadura de poste, plomo o sin plomo para diversas aplicaciones de soldadura de placas de circuito.

Material Placas de circuito superior e inferior, pequeñas y grandes preformas sin plomo o sin plomo.

Temperatura <700 ºF (371ºC) dependiendo de la preforma utilizada

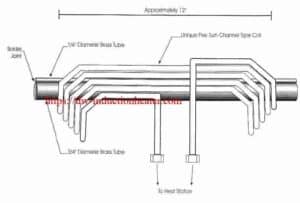

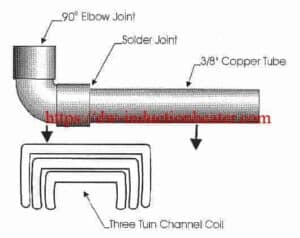

Frecuencia Tres vueltas bobina 364 kHz

Bobina pequeña de dos vueltas 400 kHz

Bobina de dos vueltas grande 350 kHz

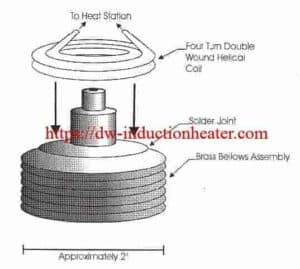

Equipo • Sistema de calentamiento por inducción DW-UHF-4.5 kW, equipado con un cabezal de trabajo remoto que contiene dos capacitores de 0.66μF para un total de 1.32 μF

• Una bobina de calentamiento por inducción, diseñada y desarrollada específicamente para esta aplicación.

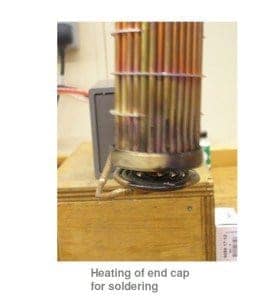

Proceso Se utilizan tres bobinas individuales para calentar las distintas ubicaciones en la placa de circuito, dependiendo de si la ubicación es una aplicación única o una aplicación grupal. El tiempo varía de 1.8 a 7.5 segundos según la ubicación. En la producción, las estaciones de calor y las bobinas se mueven a su posición sobre el poste para fines de automatización. Se utilizan preformas de soldadura sin plomo o sin plomo. El tiempo de proceso en la soldadura sin plomo es un poco más largo.

Resultados / Beneficios El calentamiento por inducción proporciona:

• El calentamiento manos libres que no implica ninguna habilidad del operador para la fabricación, se presta bien a la automatización.

• Soldadura controlada por preformas, no queda exceso a bordo.

• Buen flujo de soldadura sin sobrecalentar la placa y dañar los circuitos y componentes adyacentes.