Los hornos de fusión de metales por inducción se utilizan ampliamente en la industria del metal para fundir varios tipos de metales. Aquí hay diez preguntas frecuentes sobre estos hornos:

- ¿Qué es un horno de fusión de metales por inducción? An horno de fundición de metal de inducción Es un tipo de horno que utiliza inducción eléctrica para calentar metales hasta que se fundan. El principio del calentamiento por inducción implica hacer pasar una corriente alterna (CA) de alta frecuencia a través de una bobina, lo que genera un campo magnético que induce corrientes en el metal, lo que hace que se caliente y finalmente se derrita.

- ¿Qué metales se pueden fundir en un horno de inducción? Los hornos de inducción se pueden utilizar para fundir una amplia gama de metales y aleaciones, incluidos hierro, acero, acero inoxidable, cobre, aluminio, oro, plata y diversos metales preciosos. La idoneidad para diferentes metales depende del diseño y la potencia del horno específico.

- ¿Qué tan eficiente es un horno de fusión de metales por inducción en comparación con otros tipos de hornos? Los hornos de inducción son generalmente más eficientes que los hornos tradicionales de combustión. Convierten la energía eléctrica en calor con pérdidas mínimas y el proceso suele ser más rápido y controlable. La eficiencia energética puede oscilar entre el 60% y el 85%, según el diseño del horno y las condiciones de funcionamiento.

- ¿Se puede utilizar un horno de inducción para fundir a pequeña escala? Sí, existen pequeños hornos de inducción disponibles para joyeros, artistas y pequeños talleres que requieren fundir pequeñas cantidades de metal. Estos pueden variar en tamaño, desde pequeñas unidades de mesa hasta sistemas más grandes, pero aún relativamente compactos.

- ¿Cuál es la capacidad de fusión de un horno de inducción? La capacidad de fusión depende del tamaño y diseño del horno de inducción. Pueden variar desde unos pocos kilogramos para operaciones a pequeña escala hasta muchas toneladas para aplicaciones industriales.

- ¿Cómo controla la temperatura un horno de inducción? Los hornos de inducción suelen utilizar termopares y otros dispositivos de control de temperatura, junto con controladores electrónicos, para controlar con precisión la temperatura del metal fundido. La fuente de alimentación se puede ajustar en tiempo real para mantener la temperatura deseada.

- ¿Hay algún material que no se pueda fundir en un horno de inducción? La mayoría de los metales se pueden fundir en un horno de inducción, pero ciertos materiales con puntos de fusión muy altos o aquellos que no son conductores, como ciertas cerámicas, no se pueden fundir directamente por inducción. Los metales con puntos de fusión muy altos pueden requerir hornos de inducción especializados diseñados para alcanzar temperaturas más altas.

- ¿Cuáles son los problemas de seguridad al utilizar un horno de fusión por inducción? Las principales preocupaciones de seguridad provienen de las altas temperaturas y la posibilidad de quemaduras o incendios. Se debe usar equipo de protección adecuado y seguir estrictamente los protocolos de seguridad. Además, los fuertes campos magnéticos generados por el horno pueden afectar los dispositivos electrónicos y los medios de almacenamiento magnéticos, y pueden ser un peligro para las personas con marcapasos.

- ¿Cómo afecta un horno de inducción a las propiedades del metal que se funde? Debido a que el calentamiento por inducción es muy controlable y se puede aplicar de manera uniforme, puede ayudar a garantizar una calidad constante del metal y puede reducir la oxidación al fundir el metal en una atmósfera controlada. Esto puede dar lugar a fundidos más limpios y con menos impurezas.

- ¿Cuáles son los requisitos de mantenimiento para un horno de fusión por inducción? El mantenimiento incluye una inspección periódica de la bobina de inducción en busca de grietas o desgaste, verificar los sistemas de refrigeración por agua en busca de obstrucciones o fugas, garantizar que todas las conexiones eléctricas estén apretadas y que la fuente de alimentación funcione correctamente. El crisol también necesita una inspección periódica para detectar desgaste y debe reemplazarse según sea necesario. Se recomienda el mantenimiento regular por parte de técnicos calificados para minimizar el tiempo de inactividad y extender la vida útil del equipo.

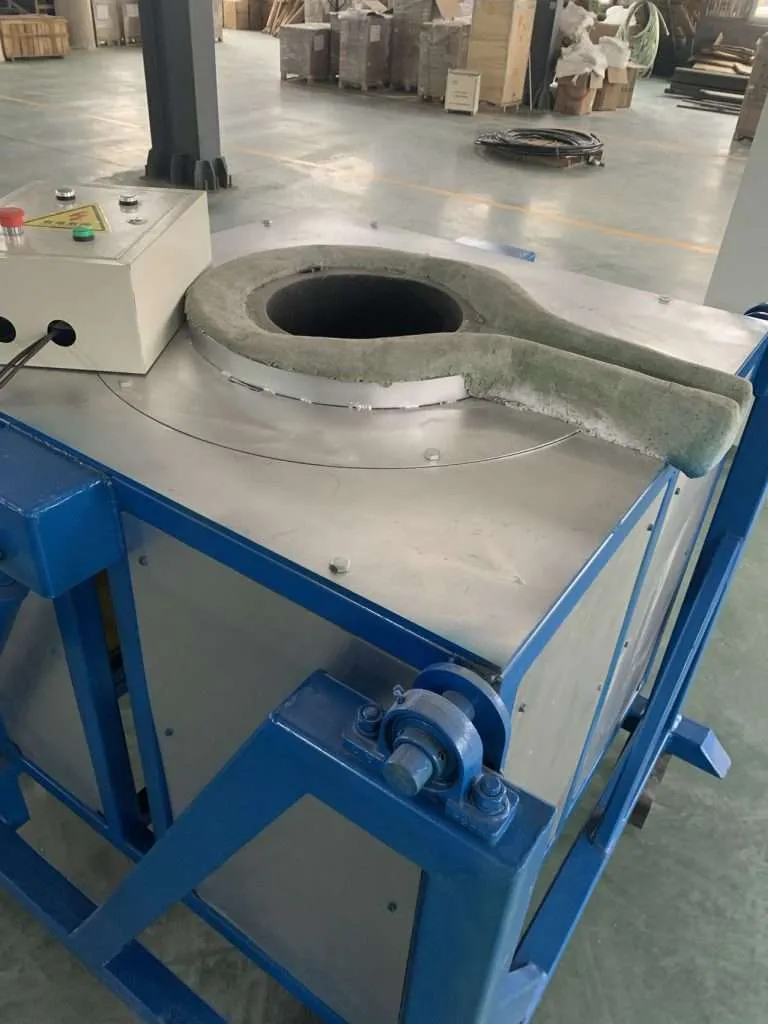

Los hornos de fusión de metales por inducción son sistemas de fusión avanzados diseñados para fundir metal mediante tecnología de calentamiento por inducción. A continuación se detallan algunos aspectos detallados sobre los hornos de fusión de metales por inducción:

Principio de funcionamiento:

Calentamiento por inducción Ocurre cuando una corriente alterna (CA) pasa a través de un conductor de cobre enrollado, creando un campo magnético que se alterna rápidamente. Este campo penetra el metal dentro de la bobina, generando corrientes eléctricas dentro del metal, conocidas como corrientes parásitas. La resistencia a estas corrientes parásitas dentro del metal produce calor, que a su vez derrite el metal.

Componentes:

An horno de fundición de metal de inducción normalmente consta de los siguientes componentes principales:

- Bobina de inducción: Fabricado con tubos de cobre, crea el campo magnético necesario para inducir corrientes en el metal.

- Fuente de Energía: Convierte la energía CA a la frecuencia necesaria y proporciona la energía a la bobina.

- Crisol: Recipiente típicamente hecho de material refractario o acero, donde se coloca y funde el metal.

- Cáscara: Carcasa protectora que contiene el serpentín y el crisol, a menudo equipada con sistemas de refrigeración por agua para gestionar el calor.

Ventajas:

- Eficiencia: Los hornos de inducción pueden convertir hasta el 85% de la energía consumida en calor útil.

- Control: Estos hornos permiten un control preciso de la temperatura y las condiciones de fusión.

- Velocidad: Los metales se pueden fundir rápidamente debido a la aplicación directa de calor.

- HoReCa: El proceso es más limpio que los hornos tradicionales ya que no existen subproductos de la combustión.

- Amigable con el medio ambiente: No se producen emisiones directamente desde el horno.

- Safety: Son más seguros ya que no requieren manipulación de gases inflamables ni materiales combustibles.

Desventajas:

- Cost: El costo de instalación inicial y el mantenimiento pueden ser mayores en comparación con los hornos convencionales.

- Consumo de energía: Si bien son eficientes, pueden requerir mucha energía, lo que puede resultar costoso según las tarifas eléctricas locales.

- Nivel de habilidad: Los operadores deben estar adecuadamente capacitados para administrar y mantener estos sistemas.

Aplicaciones:

- Metales preciosos: A menudo se utiliza en la industria de la joyería para fundir oro, plata y platino.

- Metales ferrosos: Se utiliza para fundir hierro, acero y acero inoxidable tanto en operaciones de fundición como de fabricación de acero.

- Metales no ferrosos: Adecuado para fundir metales como aluminio, cobre y latón.

- Bandas de Reciclaje: Los hornos de inducción son comunes en las instalaciones de reciclaje de metales debido a su eficiencia y capacidad para manejar varios tipos de metales.

Consideraciones económicas:

Hornos de fusión de metales por inducción., aunque su instalación es potencialmente más costosa, puede reducir los costos de fusión con el tiempo debido a su eficiencia energética y velocidad de fusión. La elección de un horno de inducción frente a otros tipos depende de factores como el tipo de metal que se va a fundir, la velocidad de fusión requerida, los costos de energía y las consideraciones ambientales.