Inclinación del catéter de aluminio por inducción con unidades de calefacción IGBT

Objetivo: calentar un troquel de aluminio de punta de catéter por encima de 2850F en 2 a 5 segundos para la formación del material del catéter. Actualmente, el calentamiento se realiza en 15 segundos con equipos de inducción más antiguos. Al cliente le gustaría utilizar equipos de inducción de estado sólido para reducir los tiempos de calentamiento y desarrollar un proceso más eficiente.

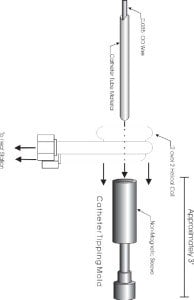

Material: Troquel de aluminio para inclinar el catéter que mide 3/8 ″ DE y 2 ″ de largo con una funda no magnética sobre la zona de calor. El material del catéter se describió como similar al plástico de poliuretano. Además, se insertó un alambre de acero de 0.035 ”de diámetro en el tubo del catéter para evitar que se colapsara.

Temperatura: 5000F

Aplicación: Se determinó que la fuente de alimentación de inducción de estado sólido DW-UHF-4.5kW producía los siguientes resultados de la manera más eficiente:

Se logró un tiempo de calentamiento de 3.3 segundos para alcanzar 5000F y formar el catéter mediante el uso de una bobina helicoidal de dos (2) sobre dos (2) vueltas.

Se formó un catéter de calidad presionando 1/2 "del tubo de poliuretano en el molde mientras conservaba la forma mediante el uso de un alambre de 0.035" para evitar el colapso del tubo.

Los resultados de laboratorio muestran que se logró una disminución sustancial del tiempo que permitirá un aumento significativo en la producción sin sacrificar la calidad.

Equipo: Fuente de alimentación de inducción de estado sólido DW-UHF-4.5kW que incluye una estación de calor remota que contiene un (1) capacitor con un total de 1.2 μF.

Frecuencia: 287 kHz