Anillos de latón para soldadura por inducción con calentador de inducción IGBT de alta frecuencia

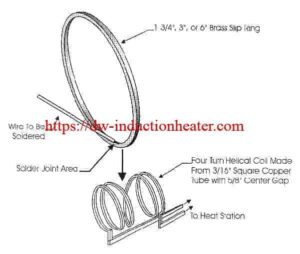

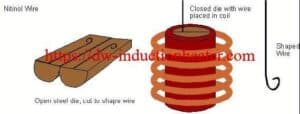

Objetivo: Calentar anillos colectores de latón de 1 3/4 ″, 3 ″ y 6 ″ de diámetro y un conjunto de alambre de cobre revestido a 3600 F para soldar dentro de tres (3) a seis (6) segundos. Actualmente, la producción se logra mediante el uso de un soldador y soldadura con núcleo de colofonia de alimentación de varillas. Este proceso deja soldadura no deseada en el lado del anillo deslizante donde el soldador hace contacto. Al cliente le gustaría ver un aumento en la calidad de las juntas sin sacrificar tiempo.

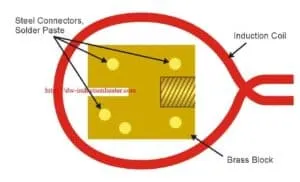

Material: 303 anillos colectores de latón de 1 3/4 ", 3" y 6 "de diámetro. Conjunto de alambre de cobre revestido.

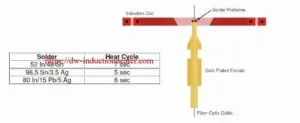

Resina Core Solder, 37% Pb, 63% Sn.

Temperatura: 3750F

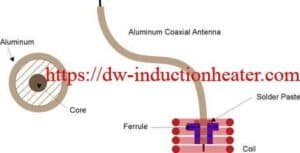

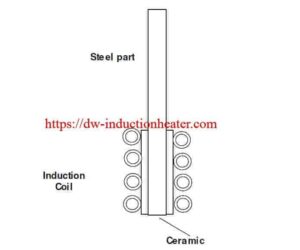

Aplicación: A través de pruebas de laboratorio, la fuente de alimentación de inducción de estado sólido de salida DW-UHF-20kW junto con una bobina única de cuatro (4) vueltas tipo "orejera" produjo los siguientes resultados:

Los tiempos para llegar a 3750 F se enumeran a continuación:

- 1 3/4 ″ en 3 segundos

- 3 ″ en 3-4 segundos

- 6 ″ en 5 segundos

Se observó un flujo de soldadura adecuado produciendo una junta limpia.

Se recomiendan las preformas de soldadura para acelerar la producción.

La carga lateral fue facilitada por la exclusiva bobina estilo "orejeras" de cuatro (4) vueltas.

Equipo: Fuente de alimentación de inducción de estado sólido de salida DW-UHF-20kW que incluye una (1) estación de calor remota que contiene un (1) condensador de 1.0 μF, una entrada de 4-20mA para simulación de rampa rápida y una orejera única de cuatro (4) vueltas ”Bobina de estilo.

Frecuencia: 265 kHz