Horno de sinterización al vacío: horno de sinterización en atmósfera de vacío de alta temperatura

Descripción

Horno de sinterización al vacío / Horno de sinterización en atmósfera de vacío es un equipo especializado utilizado en la fabricación y procesamiento de materiales, particularmente en el campo de la metalurgia y la cerámica. Este tipo de horno está diseñado para crear un entorno con condiciones atmosféricas controladas, que normalmente implican baja presión y composiciones de gas específicas, para lograr resultados de sinterización precisos.

Solicitud :

Atmósfera libre de carbono, moldeo por inyección de metales (MIM), metalización, sinterización, aleaciones superduras, productos de grafito, etc.

Características estándar

- Los hornos crean una atmósfera definida con precisión y con la mayor pureza posible.

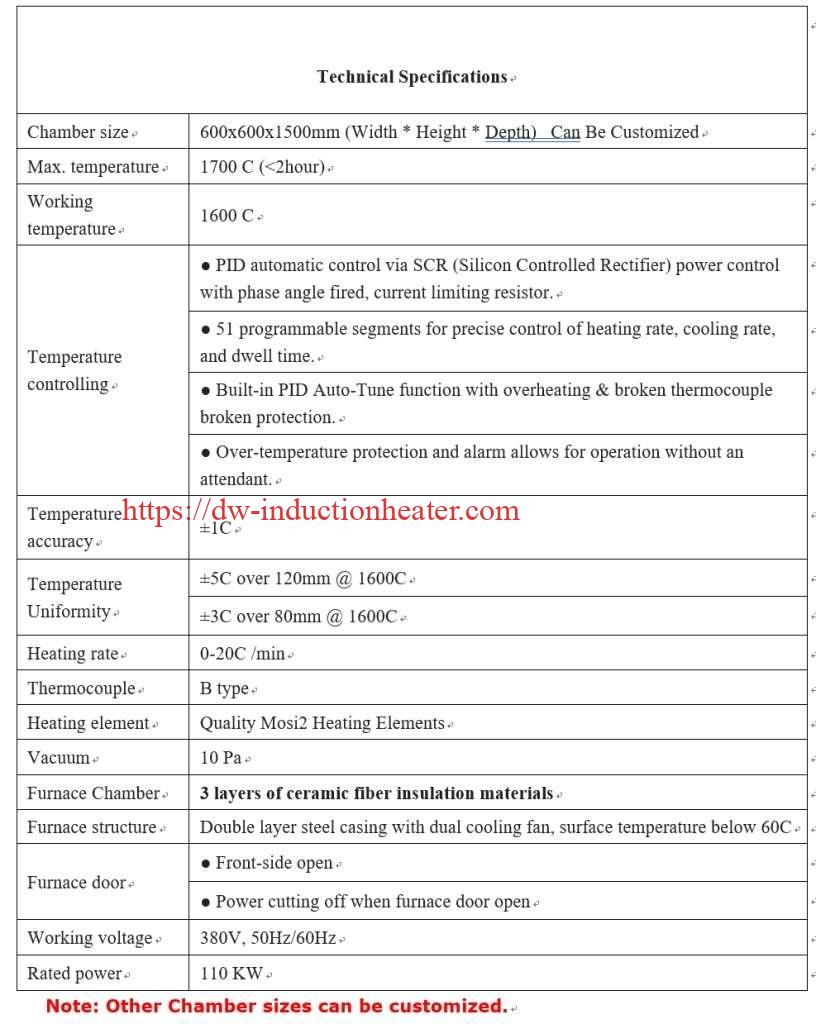

- Grado de vacío máximo a -0.01 Pa

- Temperatura máxima de uso de hasta 1700c

- Se hace posible la observación interna de una cámara de alta temperatura

- Los hornos ofrecen el mejor vacío posible.

- Funcionamiento con presión parcial de hidrógeno si se solicita

- Velocidades de bombeo de vacío controladas con precisión, apropiadas para polvos

- Registro de datos para la gestión de la calidad.

- Protección de presión

- Menos influencia de la atmósfera.

- Estructura de refrigeración: refrigeración por aire + agua.

- Protección de bucle de doble capa. (Protección contra sobrecalentamiento, protección de la fuente de alimentación, etc.)

- Control de pantalla táctil

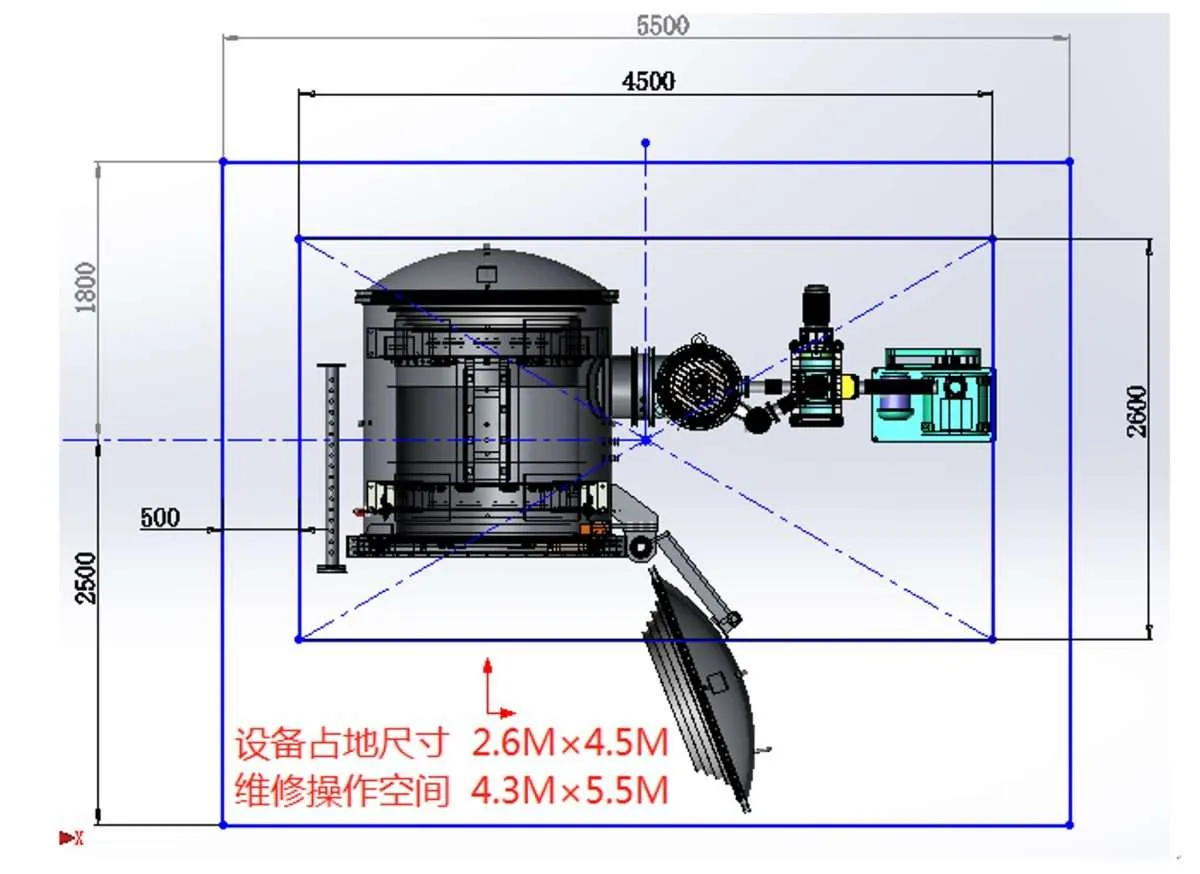

Por ejemplo, horno personalizado:

La sinterización es un proceso de compactación y formación de una masa sólida de material mediante calor y/o presión sin fundirlo hasta el punto de licuefacción. Este proceso se utiliza comúnmente en la producción de piezas metálicas en polvo, cerámicas y otros materiales donde se requiere alta resistencia y precisión. Los hornos de sinterización en atmósfera de vacío desempeñan un papel crucial a la hora de lograr las propiedades deseadas del material y la calidad del producto final.

La sinterización es un proceso de compactación y formación de una masa sólida de material mediante calor y/o presión sin fundirlo hasta el punto de licuefacción. Este proceso se utiliza comúnmente en la producción de piezas metálicas en polvo, cerámicas y otros materiales donde se requiere alta resistencia y precisión. Los hornos de sinterización en atmósfera de vacío desempeñan un papel crucial a la hora de lograr las propiedades deseadas del material y la calidad del producto final.

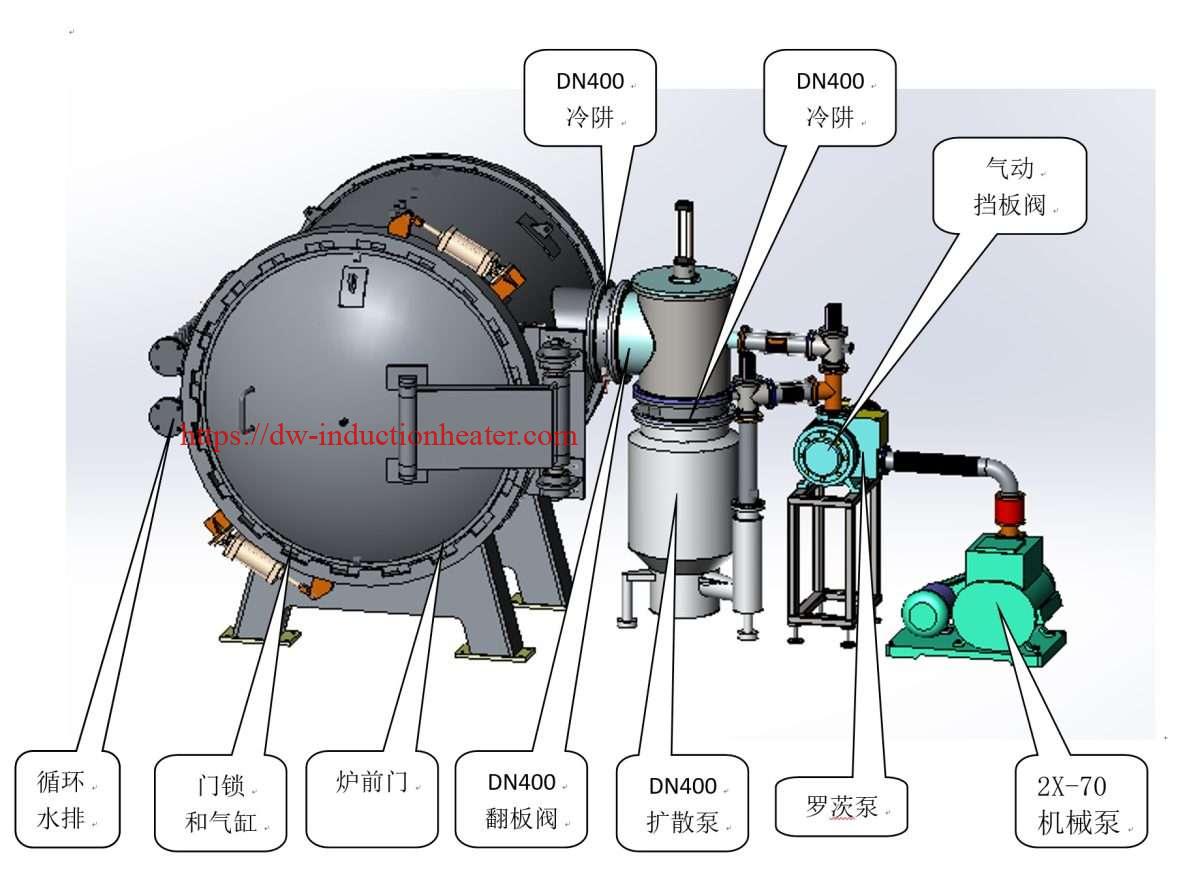

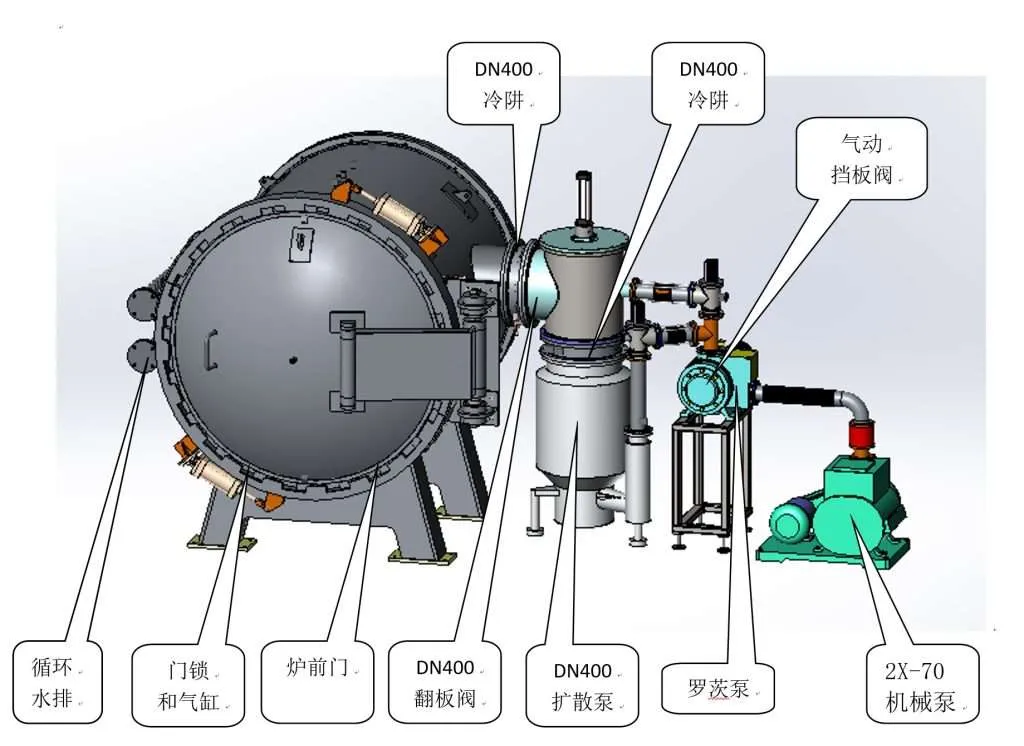

Los componentes clave de un horno de sinterización en atmósfera de vacío incluyen una cámara de vacío, elementos calefactores, sistemas de suministro de gas, sistemas de control de temperatura y materiales aislantes. La cámara de vacío es un recinto sellado donde se lleva a cabo el proceso de sinterización en condiciones de baja presión. Esto ayuda a prevenir la oxidación y la contaminación de los materiales que se procesan, lo cual es esencial para lograr productos sinterizados de alta calidad.

Los elementos calefactores son los encargados de proporcionar la energía térmica necesaria para elevar la temperatura en el interior del horno hasta los niveles requeridos para la sinterización. Estos elementos están cuidadosamente diseñados para garantizar un calentamiento uniforme en toda la cámara de sinterización, lo cual es esencial para lograr resultados consistentes en todo el lote de materiales que se procesan.

Los sistemas de suministro de gas se utilizan para introducir gases específicos en la cámara de sinterización para crear la atmósfera deseada para el proceso de sinterización. Los gases comunes utilizados en la sinterización en atmósfera de vacío incluyen hidrógeno, nitrógeno, argón y gas de formación (una mezcla de hidrógeno y nitrógeno). El control preciso de la composición y la presión del gas es fundamental para lograr las propiedades deseadas del material y evitar reacciones no deseadas durante el proceso de sinterización.

Los sistemas de control de temperatura son esenciales para mantener perfiles de temperatura precisos durante todo el proceso de sinterización. Estos sistemas suelen incluir termopares, controladores de temperatura y modulación de potencia del elemento calefactor para garantizar que los materiales que se procesan estén sujetos a las condiciones térmicas exactas necesarias para una sinterización exitosa.

Se utilizan materiales aislantes para minimizar la pérdida de calor de la cámara de sinterización y proporcionar protección térmica al entorno circundante. Esto ayuda a mejorar la eficiencia energética y mantener condiciones de funcionamiento estables dentro del horno.

El funcionamiento de una atmósfera de vacío. horno de sinterización implica varios pasos clave. Primero, los materiales a sinterizar se cargan en la cámara del horno, que luego se sella y se evacua para crear un ambiente de baja presión. Una vez que se alcanza el nivel de vacío deseado, los elementos calefactores se activan para elevar la temperatura dentro de la cámara a la temperatura de sinterización requerida. Al mismo tiempo, se introducen gases específicos en la cámara para crear la atmósfera deseada para el proceso de sinterización. La temperatura y la composición del gas se controlan cuidadosamente durante todo el ciclo de sinterización para garantizar que los materiales experimenten las transformaciones térmicas y químicas necesarias para lograr las propiedades deseadas.

Las ventajas de utilizar un horno de sinterización en atmósfera de vacío incluyen un control preciso sobre el proceso de sinterización, lo que da como resultado productos de alta calidad con propiedades uniformes. La capacidad de crear condiciones atmosféricas específicas permite un procesamiento de materiales personalizado, como reducir la oxidación, controlar el crecimiento de granos y promover transformaciones de fases específicas. Además, el uso de un entorno de vacío puede minimizar la contaminación y mejorar la pureza general de los materiales sinterizados.

En resumen, un horno de sinterización al vacíohorno de sinterización en atmósfera de vacío es un equipo sofisticado que desempeña un papel crucial en la producción de materiales sinterizados de alta calidad. Al proporcionar condiciones atmosféricas controladas, control preciso de la temperatura y calentamiento uniforme, estos hornos permiten a los fabricantes lograr resultados consistentes y confiables en la producción de piezas metálicas en polvo, cerámicas y otros materiales avanzados.

Horno De Atmósfera De Vacío Es