Para aumentar la eficiencia y reducir el efecto térmico del calentamiento de metales, el Soldadura por inducción se propone la tecnología. La ventaja de esta tecnología consiste principalmente en la ubicación exacta del calentamiento suministrado a las uniones soldadas. Con base en los resultados de la simulación numérica, fue posible diseñar los parámetros necesarios para lograr las temperaturas de soldadura fuerte en el tiempo deseado. El objetivo era minimizar este tiempo para evitar un efecto térmico no deseado en los metales durante la unión metalúrgica..Los resultados de la simulación numérica revelaron que el aumento de la frecuencia actual dio como resultado la concentración de temperaturas máximas en las áreas superficiales de los metales unidos. Con el aumento de la corriente, se observó la reducción del tiempo requerido para alcanzar la temperatura de soldadura fuerte.

Las ventajas de la soldadura fuerte por inducción de aluminio frente a la soldadura fuerte con soplete o llama

La baja temperatura de fusión de los metales base de aluminio junto con la estrecha ventana de proceso de temperatura de las aleaciones de soldadura fuerte utilizadas es un desafío cuando se realiza la soldadura fuerte con soplete. La falta de cambio de color mientras se calienta el aluminio no brinda a los operadores de soldadura fuerte ninguna indicación visual de que el aluminio haya alcanzado la temperatura de soldadura fuerte adecuada. Los operadores de soldadura fuerte introducen una serie de variables al soldar con soplete. Entre estos se incluyen la configuración de la antorcha y el tipo de llama; distancia desde la antorcha hasta las piezas que se están soldando; ubicación de la llama en relación con las partes que se están uniendo; y más.

Razones para considerar el uso calentamiento por inducción cuando se suelda aluminio incluyen:

- Calentamiento rápido y rápido

- Control de calor controlado y preciso

- Calor selectivo (localizado)

- Adaptabilidad e integración de la línea de producción

- Mayor vida útil y simplicidad del accesorio

- Uniones soldadas confiables y repetibles

- Seguridad mejorada

El éxito de la soldadura fuerte por inducción de componentes de aluminio depende en gran medida del diseño bobinas de calentamiento por inducción para enfocar la energía de calor electromagnético en las áreas que se van a soldar y calentarlas uniformemente para que la aleación de soldadura fuerte se funda y fluya correctamente. Las bobinas de inducción diseñadas incorrectamente pueden provocar que algunas áreas se sobrecalienten y otras áreas no reciban suficiente energía térmica, lo que resulta en una unión de soldadura fuerte incompleta.

Para una unión de tubo de aluminio soldado típica, un operador instala un anillo de soldadura fuerte de aluminio, que a menudo contiene fundente, en el tubo de aluminio y lo inserta en otro tubo expandido o en un accesorio de bloque. Luego, las piezas se colocan en una bobina de inducción y se calientan. En un proceso normal, los metales de aporte de la soldadura fuerte se derriten y fluyen hacia la interfaz de la unión debido a la acción capilar.

¿Por qué componentes de aluminio de soldadura fuerte por inducción versus soldadura fuerte con soplete?

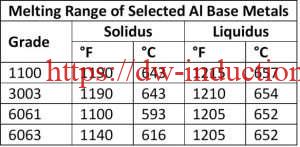

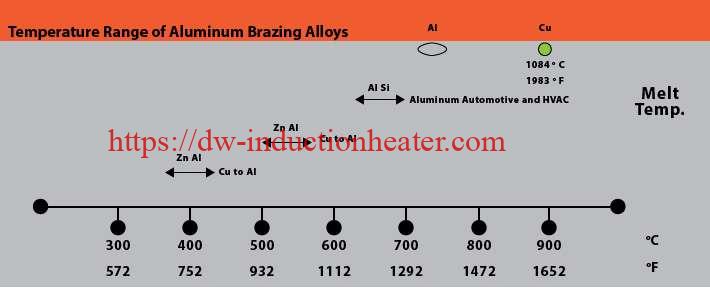

Primero, un poco de información sobre las aleaciones de aluminio comunes que prevalecen en la actualidad y la soldadura fuerte y las soldaduras de aluminio comunes que se usan para unir. La soldadura fuerte de componentes de aluminio es mucho más desafiante que la soldadura fuerte de componentes de cobre. El cobre se funde a 1980 °F (1083 °C) y cambia de color a medida que se calienta. Las aleaciones de aluminio que se utilizan a menudo en los sistemas HVAC comienzan a fundirse aproximadamente a los 1190 °C (643 °F) y no proporcionan señales visuales, como cambios de color, a medida que se calientan.

Se requiere un control de temperatura muy preciso ya que la diferencia en las temperaturas de fusión y soldadura fuerte del aluminio depende del metal base de aluminio, el metal de aporte de la soldadura fuerte y la masa de los componentes que se van a soldar. Por ejemplo, la diferencia de temperatura entre la temperatura solidus de dos aleaciones de aluminio comunes, el aluminio de la serie 3003 y el aluminio de la serie 6061, y la temperatura del líquido de la aleación de soldadura fuerte BAlSi-4 de uso frecuente es de 20 °F: una ventana de proceso de temperatura muy estrecha, por lo que requiere control preciso. La selección de aleaciones base es extremadamente importante con los sistemas de aluminio que se están soldando. La mejor práctica es soldar a una temperatura que esté por debajo de la temperatura solidus de las aleaciones que componen los componentes que se están soldando.

| Clasificación AWS A5.8 | Composición química nominal | Sólido °F (°C) | Líquido °F(°C) | Temperatura de soldadura fuerte |

| BAISi-3 | 86% Al 10% Si 4% Cu | 970 (521) | 1085 (855) | 1085~1120 °F |

| BAISI-4 | 88% aL 12%Si | 1070 (577) | 1080 (582) | 1080~1120 °F |

| 78Zn 22%Al | 826 (441) | 905 (471) | 905~950 °F | |

| 98 % Zn 2 % Al | 715 (379) | 725 (385) | 725~765 °F |

Cabe señalar que la corrosión galvánica puede ocurrir entre áreas ricas en zinc y aluminio. Como se observa en el gráfico galvánico de la Figura 1, el zinc es menos noble y tiende a ser anódico en comparación con el aluminio. Cuanto menor sea la diferencia de potencial, menor será la velocidad de corrosión. La diferencia de potencial entre el zinc y el aluminio es mínima en comparación con el potencial entre el aluminio y el cobre.

Otro fenómeno cuando el aluminio se suelda con una aleación de zinc son las picaduras. La corrosión por picaduras o células locales puede ocurrir en cualquier metal. El aluminio normalmente está protegido por una película delgada y dura que se forma en la superficie cuando se exponen al oxígeno (óxido de aluminio), pero cuando un fundente elimina esta capa protectora de óxido, puede ocurrir la disolución del aluminio. Cuanto más tiempo permanece fundido el metal de aporte, más grave es la disolución.

El aluminio forma una capa de óxido resistente durante la soldadura fuerte, por lo que el uso de fundente es esencial. El fundente de los componentes de aluminio se puede realizar por separado antes de la soldadura fuerte o se puede incorporar una aleación de aluminio para soldadura fuerte que contenga fundente en el proceso de soldadura fuerte. Según el tipo de fundente utilizado (corrosivo o no corrosivo), es posible que se requiera un paso adicional si es necesario eliminar los residuos de fundente después de la soldadura fuerte. Consulte con un fabricante de soldadura fuerte y fundente para obtener recomendaciones sobre la aleación y el fundente de soldadura fuerte en función de los materiales que se unen y las temperaturas de soldadura fuerte esperadas.