Calentamiento por inducción de calentamiento de recubrimiento orgánico

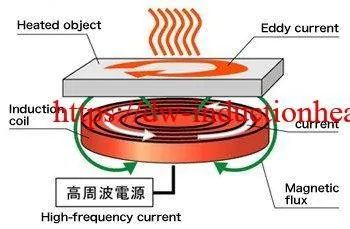

Calentamiento por inducción se utiliza para curar recubrimientos orgánicos, como la pintura sobre sustratos metálicos, generando calor en la resta. Por este medio, el curado se produce al minimizar la tendencia a la formación de defectos de recubrimiento. Una aplicación típica es el secado de pintura sobre chapa.

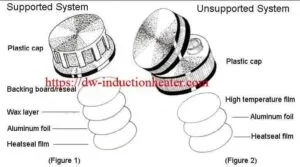

Calentamiento por inducción de piezas metálicas a adhesivo. curado por inducción Las temperaturas se utilizan en muchos procesos automotrices, como el uso de adhesivos termoestables para producir placas de embrague, zapatas de freno y componentes de parachoques automáticos. Los ejes suelen estar unidos a los rotores de la jaula de ardilla en la fabricación de motores pequeños. En las máquinas copiadoras, los componentes de plástico se unen adhesivamente a los rotores de aluminio; Se utiliza un pegamento termoplástico para sostener los rodillos de espuma en los ejes de metal. Una vez que los rodillos se desgastan, el eje se calienta y la espuma se reemplaza.

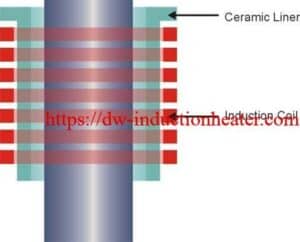

Moderno calentamiento por inducción Puede resolver muchos de estos problemas. El calentamiento con inducción proporciona un calor confiable, repetible, sin contacto y energéticamente eficiente en una cantidad mínima de tiempo, de modo que el proceso de curado puede completarse con energía y tiempo mínimos. Se pueden lograr mejores ciclos de aumento de temperatura con el control por computadora de la fuente de alimentación de estado sólido. Para eliminar pasos adicionales para cargar y descargar hornos, las estaciones de calentamiento por inducción se pueden incorporar a una línea de producción. Finalmente, el calentamiento por inducción se puede realizar en ambientes extremadamente limpios, condiciones de vacío o atmósferas especiales, lo que permite soluciones de curado únicas.

Aunque el calentamiento por inducción se usa normalmente con metales u otros materiales conductores, los plásticos y otros materiales no conductores a menudo se pueden calentar de manera muy efectiva utilizando un susceptor de metal conductor para transferir el calor. Fuentes de alimentación RF típicas para curado por inducción las aplicaciones varían de 4 a 60 kW, según las piezas y los requisitos de la aplicación.