Soldadura fuerte de aluminio por inducción asistida por computadora

Soldadura fuerte de aluminio por inducción es cada vez más común en la industria. Un ejemplo típico es la soldadura fuerte de varios tubos a un cuerpo de intercambiador de calor de automóvil. los bobina de calentamiento por inducción ampliamente utilizado para este tipo de proceso es el no envolvente, que puede denominarse estilo de “horquilla de herradura”. Para estas bobinas, el campo magnético y la distribución de las corrientes parásitas resultantes son inherentemente de naturaleza 3-D. En estas aplicaciones, existen problemas con la calidad conjunta y la coherencia de los resultados de una pieza a otra. Para resolver uno de estos problemas para un gran fabricante de automóviles, se utilizó el programa de simulación por computadora Flux3D para el estudio y la optimización del proceso. La optimización incluyó el cambio de la configuración de la bobina de inducción y del controlador de flujo magnético. Las nuevas bobinas de inducción, que han sido validadas experimentalmente en un laboratorio, producen piezas con uniones de mayor calidad en varios sitios de producción.

Cada automóvil requiere varios intercambiadores de calor diferentes (núcleos de calefacción, evaporadores, condensadores, radiadores, etc.) para la refrigeración del sistema de propulsión, el aire acondicionado, la refrigeración por aceite, etc. La gran mayoría de los intercambiadores de calor de los turismos en la actualidad están hechos de aluminio o aleaciones de aluminio. Incluso si se usa el mismo motor para varios modelos de automóviles, las conexiones pueden variar debido a diferentes diseños debajo del capó. Por esta razón, es una práctica estándar que los fabricantes de piezas fabriquen varios cuerpos básicos de intercambiadores de calor y luego conecten diferentes conectores en una operación secundaria.

Los cuerpos de los intercambiadores de calor generalmente consisten en aletas de aluminio, tubos y cabezales soldados entre sí en un horno. Después de la soldadura fuerte, los intercambiadores de calor se personalizan para el modelo de automóvil dado uniendo tanques de nailon o, por lo general, diferentes tubos de aluminio con bloques de conexión. Estos tubos se unen mediante soldadura MIG, llama o soldadura fuerte por inducción. En el caso de la soldadura fuerte, se requiere un control de temperatura muy preciso debido a la pequeña diferencia en las temperaturas de fusión y soldadura fuerte para el aluminio (20-50 C dependiendo de la aleación, el metal de aportación y la atmósfera), la alta conductividad térmica del aluminio y la corta distancia a otros juntas soldadas en una operación anterior.

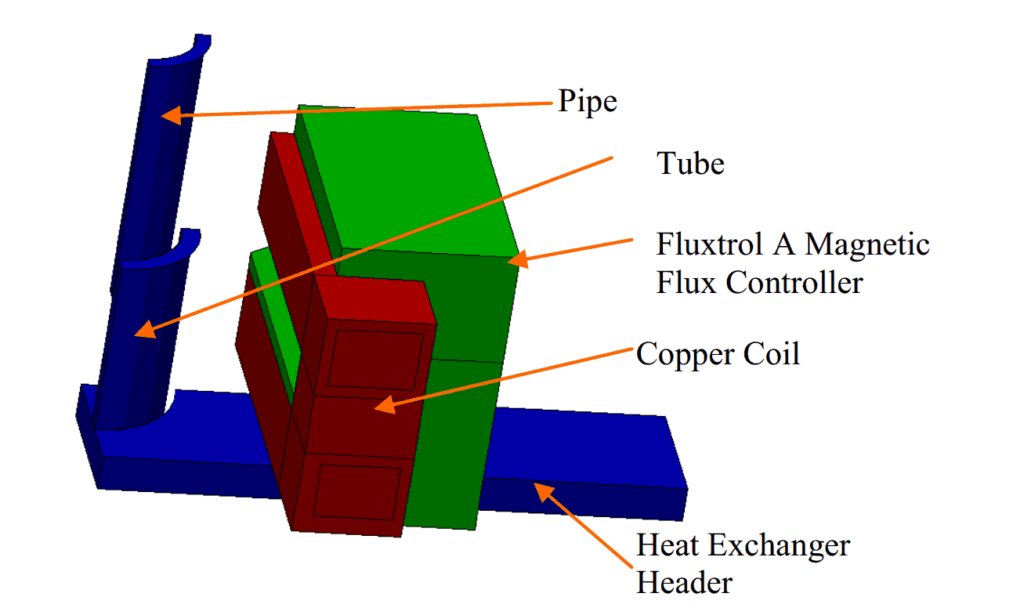

Calentamiento por inducción es un método común para soldar varias tuberías a los cabezales de los intercambiadores de calor. La figura 1 es una imagen de un Soldadura por inducción Configuración para soldar una tubería a un tubo en un cabezal de intercambiador de calor. Debido a los requisitos para un calentamiento preciso, la cara de la bobina de inducción debe estar muy cerca de la junta que se va a soldar. Por lo tanto, no se puede usar una bobina cilíndrica simple, porque la pieza no se pudo quitar después de soldar la junta.

Hay dos estilos principales de bobinas de inducción que se utilizan para soldar estas uniones: inductores tipo “clamshell” y “horquilla de herradura”. Los inductores “Clamshell” son similares a los inductores cilíndricos, pero se abren para permitir la extracción de piezas. Los inductores de “horquilla en forma de herradura” tienen forma de herradura para cargar la pieza y son esencialmente dos bobinas en horquilla en lados opuestos de la junta.

La ventaja de utilizar un inductor "Clamshell" es que el calentamiento es más uniforme en circunferencia y relativamente fácil de predecir. La desventaja de un inductor “Clamshell” es que el sistema mecánico requerido es más complicado y los contactos de alta corriente son relativamente poco confiables.

Los inductores de “horquilla en forma de herradura” producen patrones de calor tridimensionales más complicados que los “Clamshells”. La ventaja de un inductor de tipo "horquilla de herradura" es que se simplifica el manejo de la pieza.

La simulación por computadora optimiza la soldadura fuerte

Un gran fabricante de intercambiadores de calor estaba teniendo problemas de calidad al soldar la junta mostrada en la Fig. 1 usando un inductor tipo horquilla en forma de herradura. La junta de soldadura fuerte fue buena para la mayoría de las piezas, pero el calentamiento sería totalmente diferente para algunas piezas, lo que resultaría en una profundidad de junta insuficiente, juntas frías y metal de relleno corriendo por la pared de la tubería debido al sobrecalentamiento local. Incluso con la prueba de fugas de cada intercambiador de calor, algunas partes todavía tenían fugas en esta unión en servicio. Se contrató a Center for Induction Technology Inc. para analizar y resolver el problema.

La fuente de alimentación utilizada para el trabajo tiene una frecuencia variable de 10 a 25 kHz y una potencia nominal de 60 kW. En el proceso de soldadura fuerte, un operador instala un anillo de metal de relleno en el extremo de la tubería e inserta la tubería dentro del tubo. Se coloca un intercambiador de calor en una plataforma especial y se mueve dentro del inductor de herradura.

Toda el área de soldadura se somete a preflujo. La frecuencia utilizada para calentar la pieza suele ser de 12 a 15 kHz y el tiempo de calentamiento es de unos 20 segundos. El nivel de potencia se programa con reducción lineal al final del ciclo de calentamiento. Un pirómetro óptico apaga la energía cuando la temperatura en la parte posterior de la junta alcanza un valor preestablecido.

Hay muchos factores que pueden causar la inconsistencia que estaba experimentando el fabricante, como la variación en los componentes de la junta (dimensiones y posición) y el contacto eléctrico y térmico inestable y variable (en el tiempo) entre el tubo, tubería, anillo de relleno, etc. Algunos fenómenos son inherentemente inestables y pequeñas variaciones de estos factores pueden causar diferentes dinámicas de proceso. Por ejemplo, el anillo de metal de relleno abierto puede desenrollarse parcialmente bajo las fuerzas electromagnéticas, y el extremo libre del anillo puede ser aspirado por fuerzas capilares o permanecer sin fundir. Los factores de ruido son difíciles de reducir o eliminar, y la solución al problema requería incrementar la robustez del proceso total. La simulación por computadora es una herramienta eficaz para analizar y optimizar el proceso.

Durante la evaluación del proceso de soldadura fuerte, se observaron fuertes fuerzas electrodinámicas. En el momento en que se enciende la energía, la bobina de herradura experimenta claramente una expansión debido a una aplicación repentina de fuerza electrodinámica. Por lo tanto, el inductor se hizo mecánicamente más fuerte, incluida la incorporación de una placa adicional de fibra de vidrio (G10) que conecta las raíces de dos bobinas de horquilla. La otra demostración de las fuerzas electrodinámicas presentes fue el desplazamiento del metal de relleno fundido lejos de las áreas cercanas a los giros de cobre donde el campo magnético es más fuerte. En un proceso normal, el metal de aportación se distribuye uniformemente alrededor de la junta debido a las fuerzas capilares y la gravedad, en contraste con un proceso anormal donde el metal de aportación puede salir de la junta o moverse hacia arriba a lo largo de la superficie de la tubería.

Gracias soldadura por inducción de aluminio Es un proceso muy complicado, no es factible esperar una simulación precisa de toda la cadena de fenómenos mutuamente acoplados (electromagnéticos, térmicos, mecánicos, hidrodinámicos y metalúrgicos). El proceso más importante y controlable es la generación de fuentes de calor electromagnéticas, que fueron analizadas mediante el programa Flux 3D. Debido a la naturaleza compleja del proceso de soldadura fuerte por inducción, se utilizó una combinación de simulación por computadora y experimentos para el diseño y la optimización del proceso.