Engranaje de inducción diente por diente Proceso de superficie de endurecimiento de dientes

Descripción

Endurecimiento de dientes de engranajes por inducción: una solución rentable para mejorar el rendimiento de los engranajes

Los engranajes son una parte integral de muchos sistemas mecánicos y su desempeño afecta directamente la eficiencia y confiabilidad general del sistema. Un factor clave que afecta el rendimiento de los engranajes es la dureza de los dientes del engranaje. Los dientes de engranaje endurecidos son esenciales para transmitir par y potencia de manera eficiente y minimizar el desgaste y la fatiga. Endurecimiento de dientes de engranajes de inducción es una solución rentable que puede mejorar significativamente el rendimiento de los engranajes.

¿Qué es el endurecimiento de dientes de engranajes por inducción?

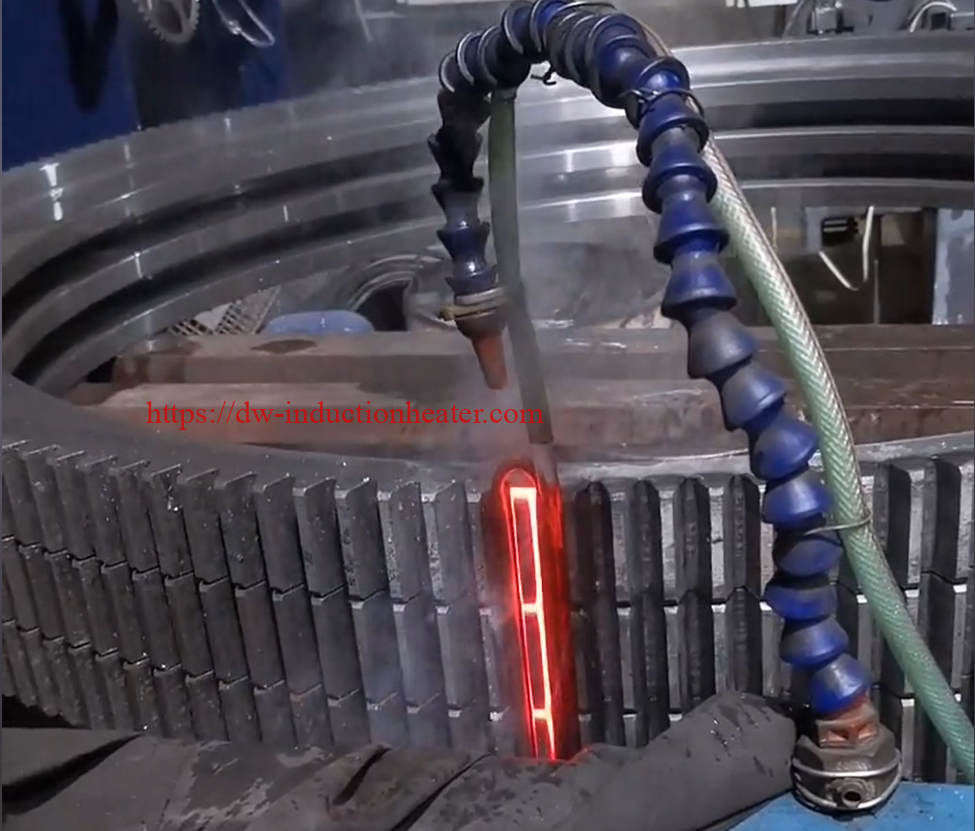

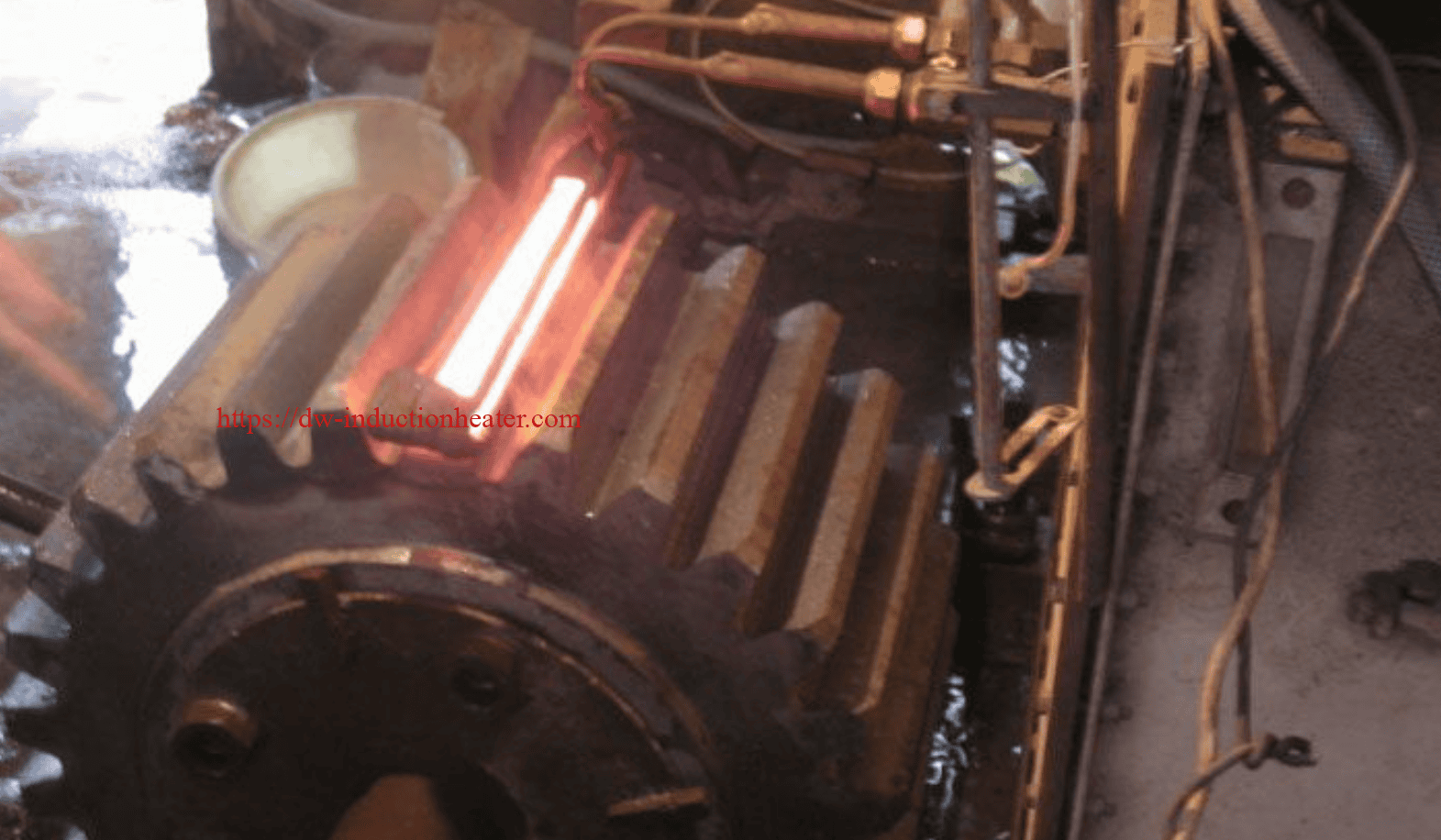

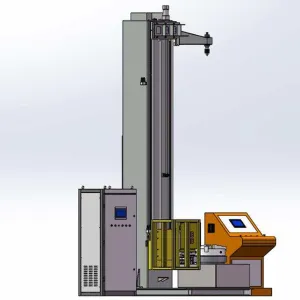

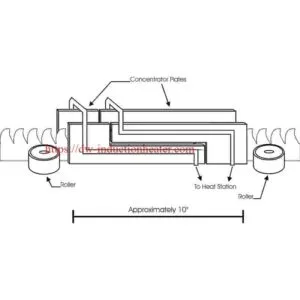

El endurecimiento de dientes de engranajes por inducción es un proceso de tratamiento térmico que utiliza calentamiento por inducción de alta frecuencia endurecer selectivamente los dientes de un engranaje. El proceso consiste en calentar los dientes del engranaje a una temperatura por encima de su punto de transformación, seguido de un enfriamiento rápido para lograr la dureza deseada. El resultado es una capa de superficie endurecida en los dientes del engranaje, que proporciona una mayor resistencia al desgaste, la fatiga y las picaduras.

La importancia del endurecimiento de los dientes de los engranajes de inducción

Endurecimiento de dientes de engranajes de inducción es un proceso crítico que asegura el buen y eficiente funcionamiento de la maquinaria. Este proceso implica calentar los dientes del engranaje con corrientes alternas de alta frecuencia y luego enfriarlos rápidamente. Esto da como resultado la formación de una capa endurecida que es más resistente al desgaste y tiene una vida útil más larga que los dientes del engranaje original. El endurecimiento por inducción es especialmente importante para los engranajes porque están constantemente sometidos a mucha tensión y fricción durante el funcionamiento.

Si los dientes de los engranajes no se endurecen adecuadamente, pueden desgastarse rápidamente, lo que provoca averías en la maquinaria y una disminución de la eficiencia. El endurecimiento de los dientes de los engranajes por inducción también puede mejorar la capacidad de carga de los engranajes, haciéndolos más duraderos y fiables en su funcionamiento. Al aumentar la vida útil de los engranajes, se reduce la necesidad de mantenimiento y reemplazos, lo que ahorra tiempo y dinero. Por lo tanto, es fundamental asegurarse de que los dientes de los engranajes se endurezcan correctamente mediante el endurecimiento por inducción para garantizar el funcionamiento suave y eficiente de la maquinaria.

Ventajas del endurecimiento de dientes de engranajes por inducción

1. Rentable: el endurecimiento de dientes de engranajes por inducción es una solución rentable en comparación con otros métodos de endurecimiento, como la cementación o la nitruración. El proceso es más rápido, requiere menos equipo y produce menos residuos.

2. Rendimiento mejorado de los engranajes: el endurecimiento de los dientes de los engranajes por inducción mejora el rendimiento de los engranajes al aumentar su dureza, resistencia al desgaste y resistencia a la fatiga. Esto da como resultado una vida útil más larga de los engranajes y una mayor eficiencia del sistema.

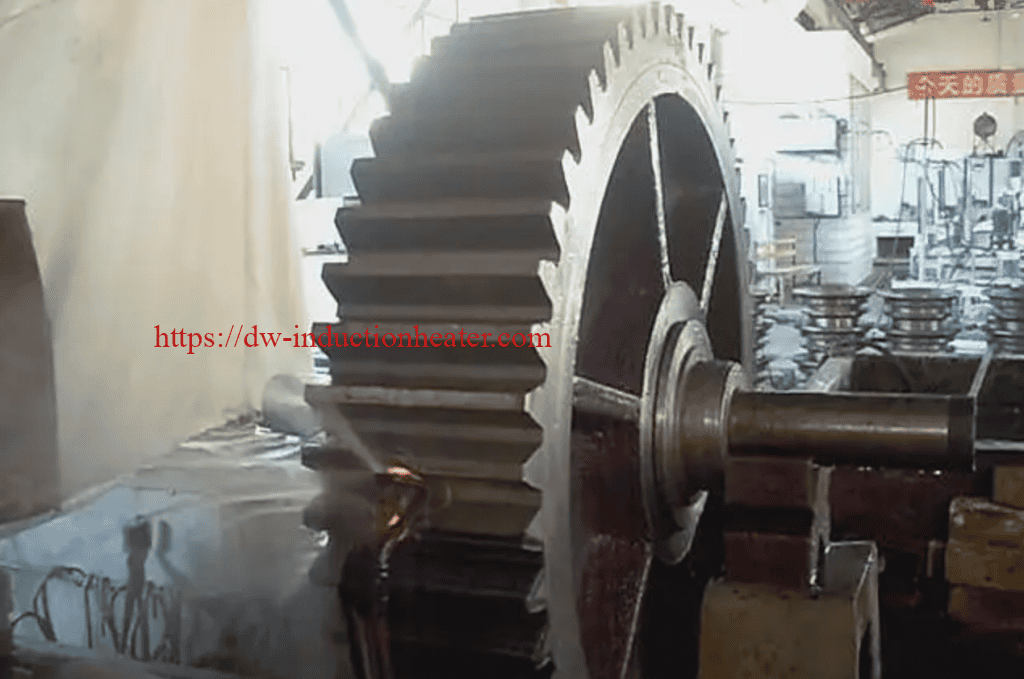

3. Versatilidad: el endurecimiento de dientes de engranajes por inducción se puede aplicar a una amplia gama de tamaños y formas de engranajes, incluidos engranajes rectos y helicoidales, engranajes cónicos y engranajes helicoidales.

4. Precisión: el endurecimiento de dientes de engranajes por inducción es un proceso preciso que permite el endurecimiento selectivo de áreas específicas de los dientes de engranajes. Esto da como resultado un mejor control sobre las propiedades finales y el rendimiento del engranaje.

5. Respetuoso con el medio ambiente: el endurecimiento de dientes de engranajes por inducción produce menos residuos y consume menos energía en comparación con otros métodos de endurecimiento. Esto lo convierte en una opción más respetuosa con el medio ambiente.

Aplicaciones del endurecimiento de dientes de engranajes por inducción

El endurecimiento de dientes de engranajes por inducción se utiliza en diversas industrias, incluidas la automotriz, aeroespacial, agrícola y minera. Es particularmente útil en aplicaciones donde los engranajes experimentan altas cargas, altas velocidades o impactos repetitivos. Algunas aplicaciones comunes incluyen:

1. Engranajes de transmisión: el endurecimiento de dientes de engranajes de inducción se usa comúnmente en engranajes de transmisión para mejorar su resistencia al desgaste y la fatiga.

2. Generación de energía: los engranajes utilizados en equipos de generación de energía, como turbinas eólicas y generadores hidroeléctricos, pueden beneficiarse del endurecimiento de los dientes de los engranajes por inducción para mejorar su rendimiento y confiabilidad.

3. Equipos de minería: los equipos de minería, como trituradoras y sistemas de transporte, dependen de engranajes para un funcionamiento sin problemas. El endurecimiento de los dientes de los engranajes por inducción puede mejorar la resistencia al desgaste de estos engranajes, aumentando su vida útil y reduciendo los costos de mantenimiento.

Materiales para el endurecimiento de dientes de engranajes de inducción

Los materiales más comunes utilizados para el endurecimiento de dientes de engranajes de inducción son aceros al carbono, aceros de baja aleación y aceros de alta aleación. La elección del material depende de la aplicación, las condiciones de funcionamiento y los factores ambientales.

Los aceros al carbono son los más utilizados en la fabricación de engranajes, debido a su rentabilidad y facilidad de fabricación. Los aceros al carbono se pueden endurecer mediante calentamiento por inducción para producir una capa superficial endurecida que es dura y resistente al desgaste.

Los aceros de baja aleación se utilizan en aplicaciones exigentes donde se requiere alta resistencia y tenacidad. Los aceros de baja aleación se pueden endurecer mediante calentamiento por inducción para producir una capa superficial endurecida con una resistencia al desgaste y una resistencia excepcionales.

Los aceros de alta aleación se utilizan en las aplicaciones más exigentes donde se experimentan entornos operativos extremos. Ejemplos de tales aplicaciones son las industrias aeroespacial y de defensa. Los aceros de alta aleación se pueden endurecer mediante calentamiento por inducción para producir una capa superficial endurecida que es dura y resistente al desgaste.

Conclusión

El endurecimiento de dientes de engranajes por inducción es un proceso fundamental que garantiza el funcionamiento confiable y la longevidad de las ruedas dentadas en diversas aplicaciones, como las industrias automotriz, aeroespacial y de equipos pesados. El proceso implica el uso de calentamiento por inducción de alta frecuencia para calentar la superficie de los dientes del engranaje, seguido de un proceso de enfriamiento rápido para enfriar la superficie y producir una capa superficial endurecida.

La profundidad de la capa endurecida depende de la frecuencia del equipo de calentamiento por inducción, el tiempo de calentamiento y el material utilizado. Los aceros al carbono, los aceros de baja aleación y los aceros de alta aleación son los materiales más utilizados para el endurecimiento de dientes de engranajes por inducción, y la elección del material depende de la aplicación, las condiciones de funcionamiento y los factores ambientales.