Placa de acero de calentamiento por inducción para forjar

Descripción

Placa de acero de calentamiento por inducción para forja y conformado en caliente

Placa de acero de calentamiento por inducción de metal para forjar y el conformado en caliente son excelentes aplicaciones de calentamiento por inducción. Industrial Forjado por inducción y conformado en caliente Los procesos implican doblar o dar forma a un tocho o flor de metal después de haber sido calentado a una temperatura a la que su resistencia a la deformación es débil. También se pueden utilizar bloques de materiales no ferrosos.

Máquinas de calentamiento por inducción o hornos convencionales se utilizan para el proceso de calentamiento inicial. Los billetes se pueden transportar a través del inductor a través de un empujador neumático o hidráulico; accionamiento de rodillo de presión; accionamiento del tractor; o una viga para caminar. Los pirómetros sin contacto se utilizan para medir la temperatura del tocho.

Otras máquinas como prensas de impacto mecánico, máquinas de doblado y prensas de extrusión hidráulicas se utilizan para doblar o dar forma al metal.

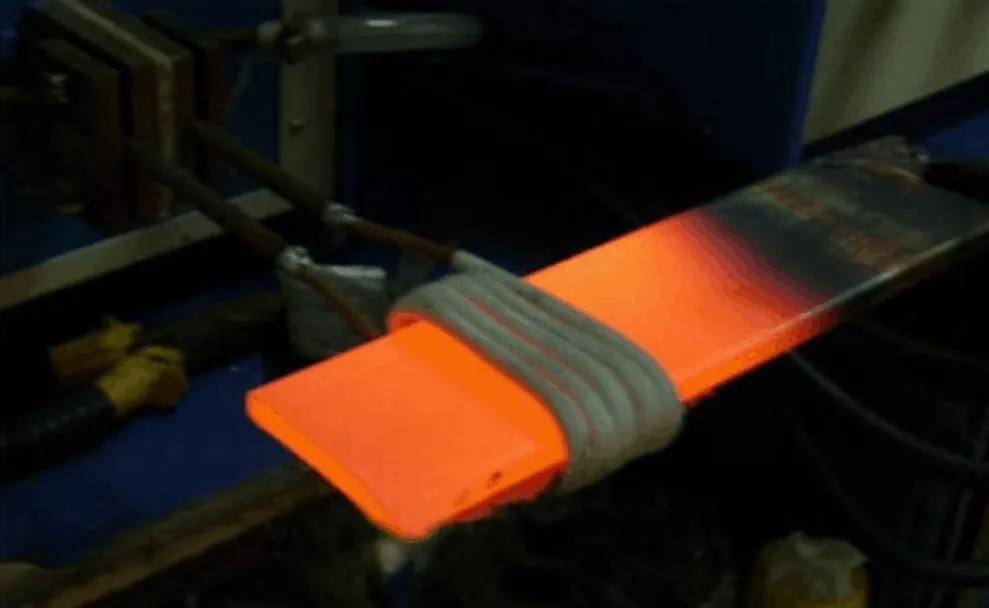

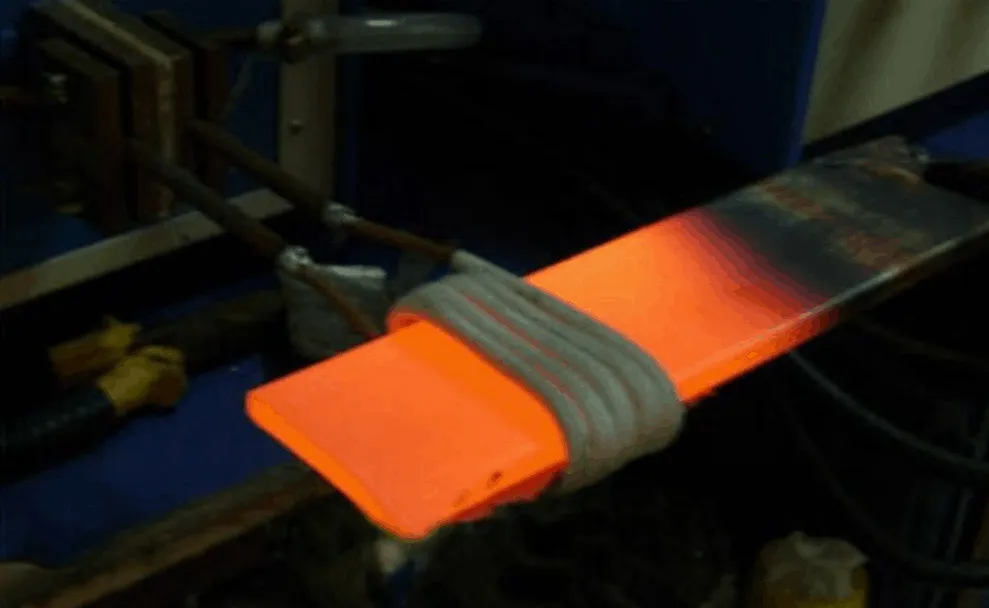

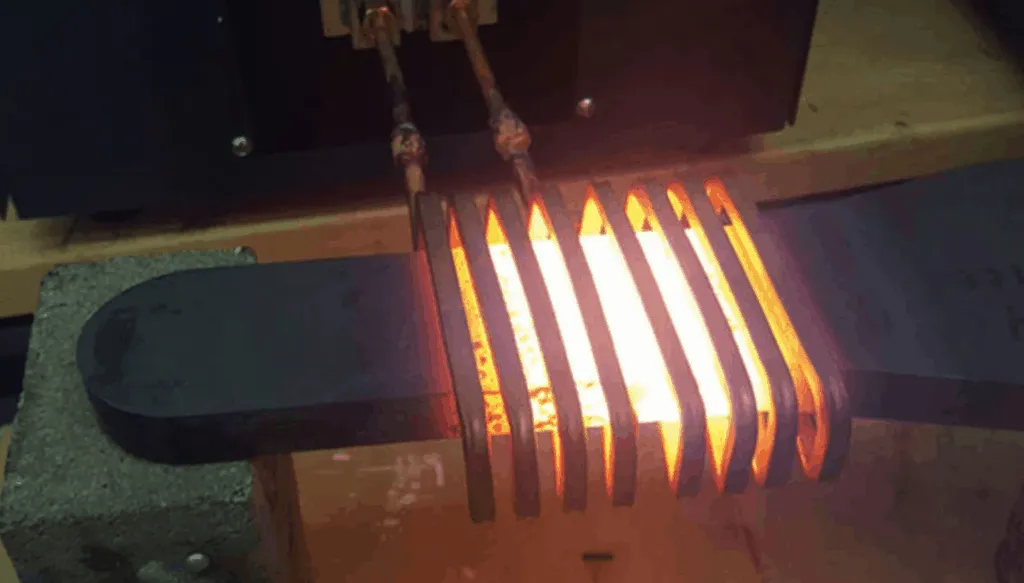

Objetivo: Precaliente una placa de acero (3.9 ”x 7.5” x 0.75 ”/ 100 mm x 190 mm x 19 mm) antes de forjar para crear un cabezal de azada con el objetivo de aumentar la producción en comparación con el precalentamiento con un horno de gas.

Material: Placa de acero

Temperatura: 2192 ºF (1200 ºC)

Frecuencia: 7 kHz

Equipo de calentamiento por inducción: DW-MF-125/100, 125kW sistema de calentamiento por inducción equipado con una estación de calor remota que contiene tres condensadores de 26.8 μF.

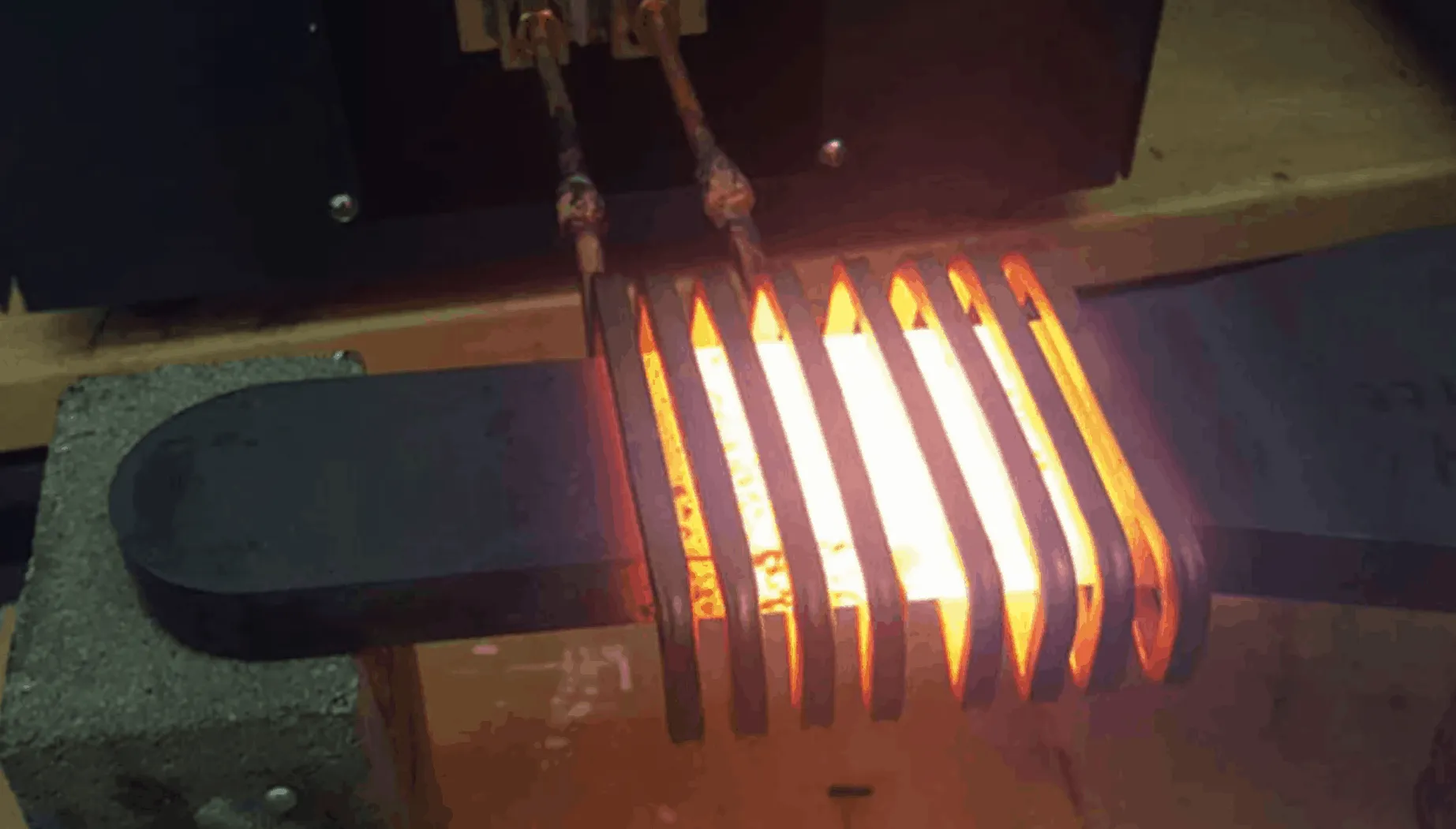

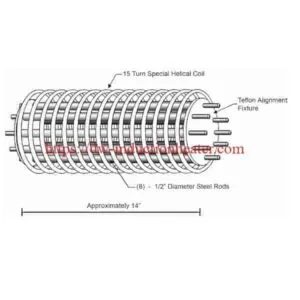

- Una bobina helicoidal multivuelta de tres posiciones diseñada y desarrollada para generar el calor requerido para esta aplicación.

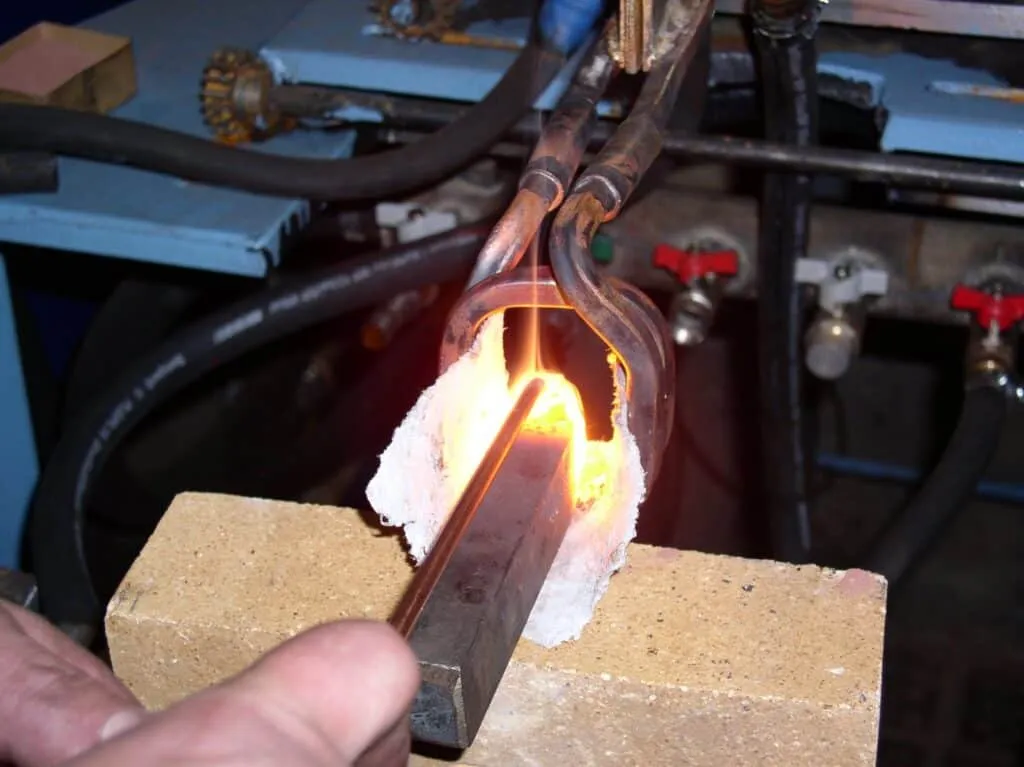

Proceso La placa de acero se insertó en la bobina helicoidal multivuelta de tres posiciones y se encendió la fuente de alimentación. A los 37 segundos, se insertó una segunda placa de acero inoxidable y a los 75 segundos se insertó una tercera placa de acero inoxidable. A los 115 segundos, se alcanzó la temperatura deseada para la primera parte y el proceso continuó.

Después de la puesta en marcha, las piezas se pueden calentar cada 37 segundos a partir de la secuencia en que se ingresaron. Mientras que el tiempo total del ciclo es 115

segundos, se puede quitar una pieza cada 37 segundos, lo que permitió que la inducción alcanzara la tasa de producción deseada

y obtener ganancias considerables en comparación con el uso de un horno de gas.

Resultados / Beneficios

Mayor tasa de producción: el proceso logró una tasa de producción de 100 partes por hora, mientras que un horno de gas produjo 83 partes por hora.

- Repetibilidad: este proceso es repetible y se puede integrar en un proceso de producción.

- Precisión y eficiencia: el calentamiento es preciso y eficiente, con calor solo aplicado a las placas de acero

Las temperaturas aproximadas de conformación en caliente de los materiales industriales más utilizados son:

• Acero 1200º C • Latón 750º C • Aluminio 550º C

Aplicaciones de conformado en caliente por inducción total

Las máquinas de calentamiento por inducción se usan comúnmente para calentar palanquillas de acero, barras, bloques de latón y bloques de titanio a la temperatura adecuada para forjar y formar en caliente.

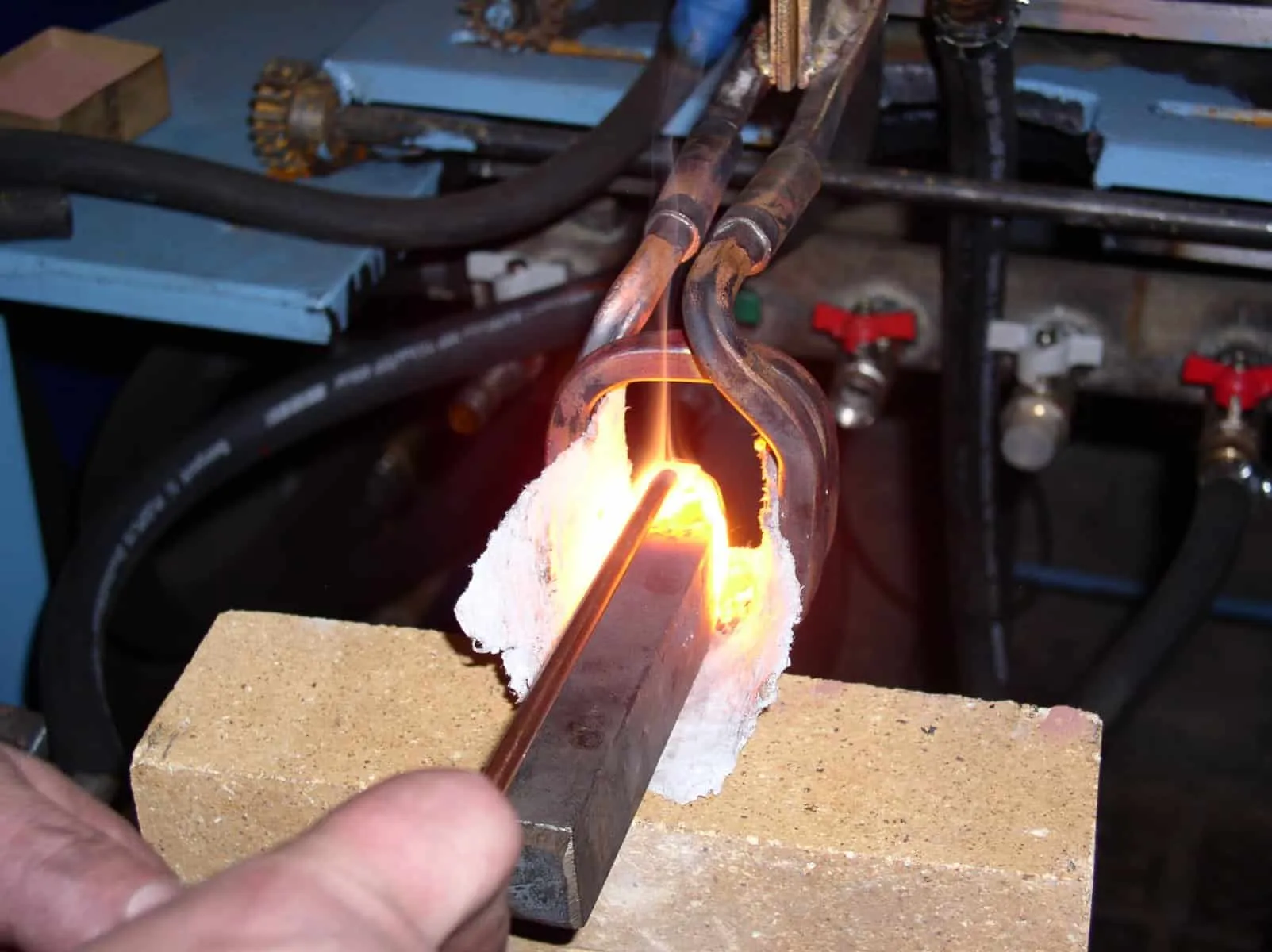

Aplicaciones de formación parcial

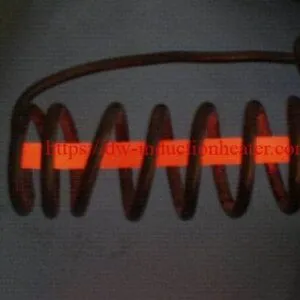

El calentamiento por inducción también se utiliza para calentar partes como extremos de tuberías, extremos de ejes, piezas de automóviles y extremos de barras para procesos de forjado y formación parcial.

La ventaja del calentamiento por inducción

En comparación con los hornos convencionales, las máquinas de calentamiento por inducción para forja ofrecen importantes ventajas de proceso y calidad:

Tiempos de calentamiento mucho más cortos, minimizando la incrustación y la oxidación.

Control de temperatura de temperatura fácil y preciso. Las piezas a temperaturas fuera de las especificaciones pueden detectarse y eliminarse

No se pierde tiempo esperando que el horno alcance la temperatura requerida

Confirmación de Viaje máquinas de calentamiento por inducción requieren un trabajo manual mínimo

El calor puede dirigirse a un punto específico, lo cual es muy importante para piezas con un solo área de formación.

Mayor eficiencia térmica: el calor se genera en la propia pieza y no es necesario calentarlo en una cámara grande.

Mejores condiciones de trabajo. El único calor presente en el aire es el de las partes mismas. Las condiciones de trabajo son mucho más agradables que con un horno de combustible.