HORNO ELÉCTRICO DE INDUCCIÓN

Descripción

HORNO ELÉCTRICO DE INDUCCIÓN

El horno eléctrico de inducción es un tipo de horno de fusión que utiliza corrientes eléctricas para fundir metal. Los hornos de inducción son ideales para fundir y alear una amplia variedad de metales con pérdidas mínimas de fusión; sin embargo, es posible un pequeño refinado del metal.

PRINCIPIO DEL HORNO DE INDUCCIÓN

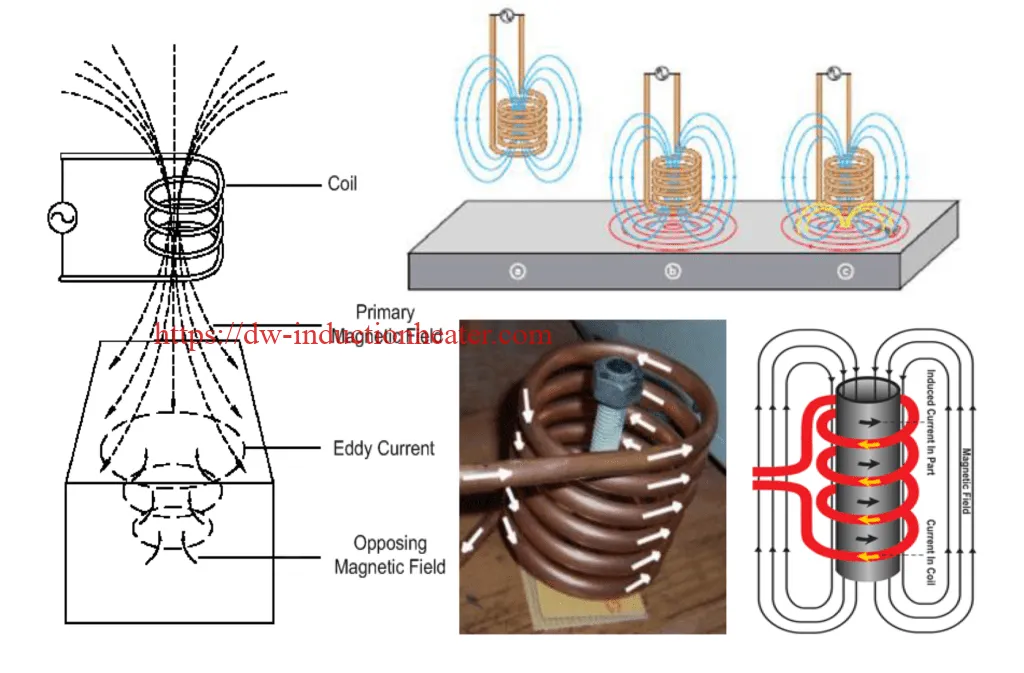

El principio del horno de inducción es el calentamiento por inducción.

CALENTAMIENTO POR INDUCCIÓN: El calentamiento por inducción es una forma de calentamiento sin contacto para materiales conductores.

El principio del calentamiento por inducción se basa principalmente en dos fenómenos físicos bien conocidos:

1. Inducción electromagnética

2. El efecto Joule

1) INDUCCIÓN ELECTROMAGNÉTICA

La transferencia de energía al objeto a calentar ocurre por medio de inducción electromagnética.

Cualquier material eléctricamente conductor colocado en un campo magnético variable es el sitio de corrientes eléctricas inducidas, llamadas corrientes de Foucault, que eventualmente conducirán a un calentamiento por joule.

2) CALENTAMIENTO EN JULIOS

El calentamiento Joule, también conocido como calentamiento óhmico y calentamiento resistivo, es el proceso por el cual el paso de una corriente eléctrica a través de un conductor libera calor.

El calor producido es proporcional al cuadrado de la corriente multiplicado por la resistencia eléctrica del cable.

El calentamiento por inducción se basa en las características únicas de la energía de radiofrecuencia (RF), esa parte del espectro electromagnético por debajo de la energía infrarroja y de microondas.

Dado que el calor se transfiere al producto a través de ondas electromagnéticas, la pieza nunca entra en contacto directo con ninguna llama, el inductor en sí no se calienta y no hay contaminación del producto.

–El calentamiento por inducción es un calentamiento rápido, limpio y no contaminante.

–La bobina de inducción está fría al tacto; el calor que se acumula en el serpentín se enfría constantemente con agua en circulación.

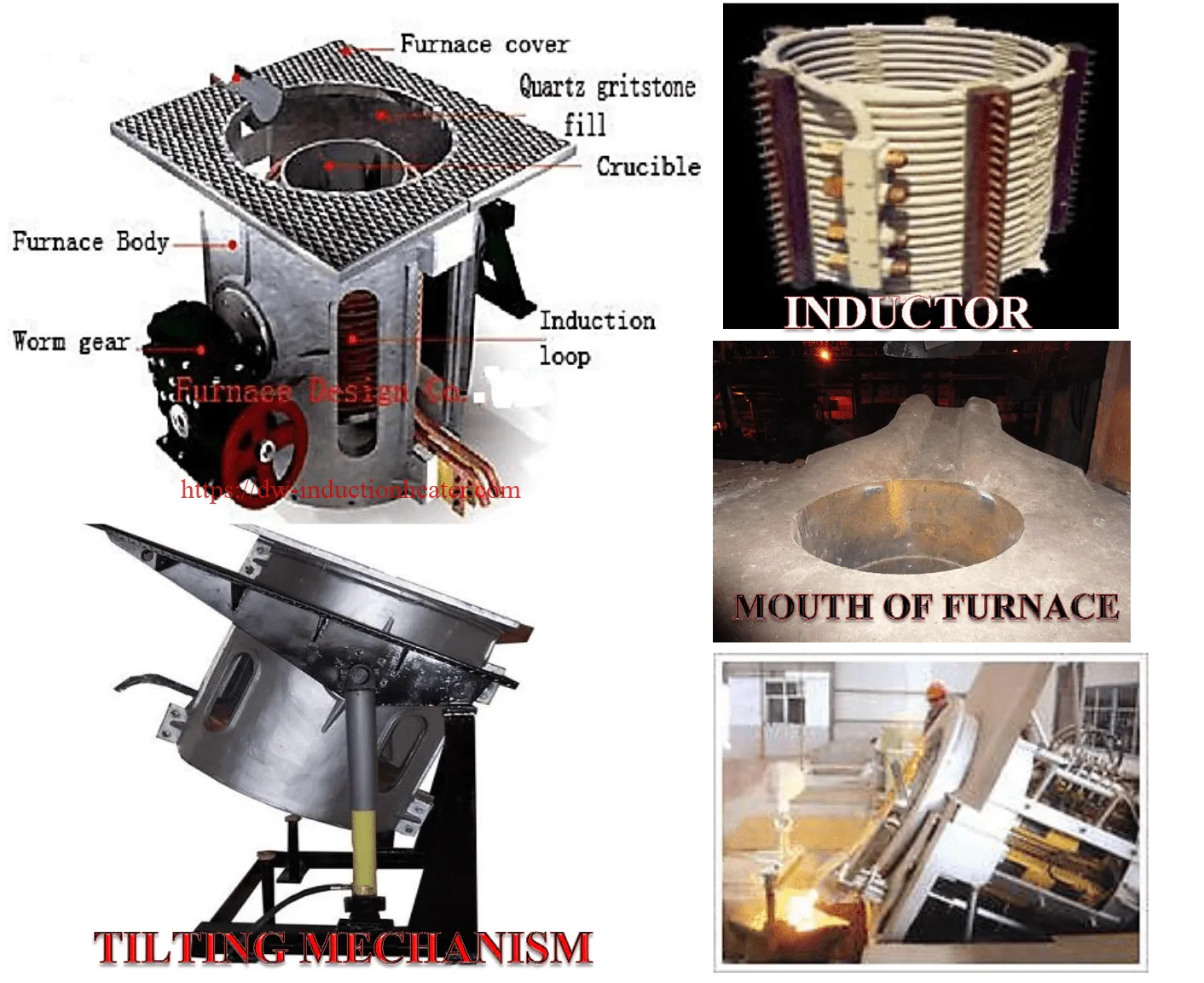

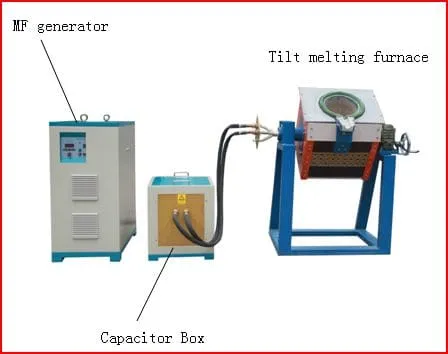

CARACTERISTICAS DE HORNO ELÉCTRICO DE INDUCCIÓN

— Un horno de inducción eléctrico requiere una bobina eléctrica para producir la carga. Este serpentín de calentamiento finalmente se reemplaza.

–El crisol en el que se coloca el metal está hecho de materiales más fuertes que pueden resistir el calor requerido, y la propia bobina eléctrica se enfría mediante un sistema de agua para que no se sobrecaliente ni se derrita.

— El horno de inducción puede variar en tamaño, desde un horno pequeño que se usa para aleaciones muy precisas de solo un kilogramo de peso hasta hornos mucho más grandes fabricados para producir metal limpio en masa para muchas aplicaciones diferentes.

–La ventaja del horno de inducción es un proceso de fusión limpio, energéticamente eficiente y bien controlable en comparación con la mayoría de los otros medios de fusión de metales.

–Las fundiciones usan este tipo de hornos y ahora también más fundiciones de hierro están reemplazando los cubilotes por hornos de inducción para fundir el hierro fundido, ya que los primeros emiten mucho polvo y otros contaminantes.

— Las capacidades de los hornos eléctricos de inducción van desde menos de un kilogramo hasta cien toneladas de capacidad y se utilizan para fundir hierro y acero, cobre, aluminio y metales preciosos.

–La principal desventaja del uso de hornos de inducción en una fundición es la falta de capacidad de refinación; los materiales de carga deben estar libres de productos de oxidación y de una composición conocida, y algunos elementos de aleación pueden perderse debido a la oxidación (y deben volver a agregarse a la masa fundida).

VENTAJAS DEL HORNO ELÉCTRICO DE INDUCCIÓN:

Los hornos eléctricos de inducción ofrecen ciertas ventajas sobre otros sistemas de hornos. Incluyen:

Mayor rendimiento. La ausencia de fuentes de combustión reduce las pérdidas por oxidación que pueden ser significativas en la economía de producción.

Inicio más rápido. La potencia total de la fuente de alimentación está disponible instantáneamente, lo que reduce el tiempo para alcanzar la temperatura de trabajo. Los tiempos de carga en frío hasta el grifo son comunes de una a dos horas.

Flexibilidad. No se necesita metal fundido para poner en marcha el equipo de fusión por inducción sin núcleo de frecuencia media. Esto facilita el arranque en frío repetido y los frecuentes cambios de aleación.

Agitación Natural. Las unidades de frecuencia media pueden dar una fuerte acción de agitación que da como resultado una fusión homogénea.

Derretimiento más limpio. Sin subproductos de la combustión significa un entorno de fusión más limpio y sin productos asociados de los sistemas de control de la contaminación de la combustión.

Instalación compacta. Se pueden obtener altas tasas de fusión a partir de hornos pequeños.

Refractario Reducido. El tamaño compacto en relación con la tasa de fusión significa que los hornos de inducción requieren mucho menos refractario que las unidades alimentadas con combustible. Mejor ambiente de trabajo. Los hornos de inducción son mucho más silenciosos que los hornos de gas, hornos de arco o cúpulas. No hay gas de combustión presente y el calor residual se minimiza.

Conservación de energía. La eficiencia energética general en la fusión por inducción oscila entre el 55 y el 75 por ciento, y es significativamente mejor que los procesos de combustión.