Unión de metal con soldadura fuerte y soldadura fuerte

Hay varios métodos disponibles para unir metales, incluida la soldadura, la soldadura fuerte y la soldadura fuerte. ¿Cuál es la diferencia entre soldadura y soldadura fuerte? ¿Cuál es la diferencia entre soldadura fuerte y soldadura fuerte? Exploremos las distinciones más las ventajas comparativas, así como las aplicaciones comunes. Esta discusión profundizará su comprensión de la unión de metales y lo ayudará a identificar el enfoque óptimo para su aplicación.

CÓMO FUNCIONA BRAZING

A junta soldada está hecho de una manera completamente diferente a una junta soldada. La primera gran diferencia está en la temperatura: la soldadura fuerte no derrite los metales base. Esto significa que las temperaturas de soldadura fuerte son invariablemente más bajas que los puntos de fusión de los metales base. Las temperaturas de soldadura fuerte también son significativamente más bajas que las temperaturas de soldadura para los mismos metales base, utilizando menos energía.

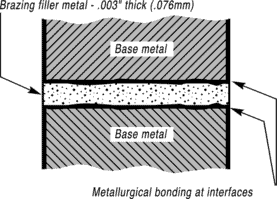

Si la soldadura fuerte no fusiona los metales base, ¿cómo los une? Funciona creando una unión metalúrgica entre el metal de aportación y las superficies de los dos metales que se unen. El principio por el cual el metal de aportación pasa a través de la junta para crear esta unión es la acción capilar. En una operación de soldadura fuerte, aplica calor ampliamente a los metales base. A continuación, el metal de aportación se pone en contacto con las piezas calentadas. Se derrite instantáneamente por el calor de los metales base y se extrae por capilaridad por completo a través de la junta. Así es como se hace una junta soldada.

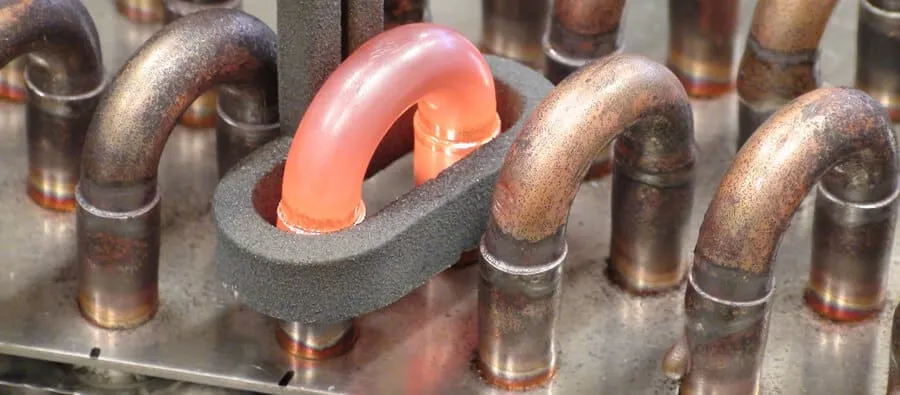

Las aplicaciones de soldadura fuerte incluyen electrónica / eléctrica, aeroespacial, automotriz, HVAC / R, construcción y más. Los ejemplos van desde sistemas de aire acondicionado para automóviles hasta álabes de turbinas de chorro de alta sensibilidad, componentes de satélites y joyería fina. La soldadura fuerte ofrece una ventaja significativa en aplicaciones que requieren la unión de metales base diferentes, incluidos cobre y acero, así como no metales como carburo de tungsteno, alúmina, grafito y diamante.

Ventajas comparativas. Primero, una junta soldada es una junta fuerte. Una junta soldada correctamente hecha (como una junta soldada) será en muchos casos tan fuerte o más fuerte que los metales que se unen. En segundo lugar, la junta se fabrica a temperaturas relativamente bajas, que van desde aproximadamente 1150 ° F a 1600 ° F (620 ° C a 870 ° C).

Lo más importante es que los metales básicos nunca se funden. Dado que los metales base no se funden, normalmente pueden conservar la mayoría de sus propiedades físicas. Esta integridad del metal base es característica de todas las juntas soldadas, incluidas las juntas de sección delgada y gruesa. Además, el calor más bajo minimiza el peligro de deformación o deformación del metal. Tenga en cuenta también que las temperaturas más bajas requieren menos calor, un factor de ahorro significativo.

Otra ventaja importante de la soldadura fuerte es la facilidad de unir metales diferentes utilizando fundente o aleaciones con núcleo de fundente / recubiertas. Si no tiene que fundir los metales base para unirlos, no importa si tienen puntos de fusión muy diferentes. Puede soldar acero a cobre tan fácilmente como acero a acero. La soldadura es una historia diferente porque debe fundir los metales base para fusionarlos. Esto significa que si intenta soldar cobre (punto de fusión 1981 ° F / 1083 ° C) al acero (punto de fusión 2500 ° F / 1370 ° C), debe emplear técnicas de soldadura bastante sofisticadas y costosas. La total facilidad de unir metales diferentes mediante procedimientos de soldadura fuerte convencional significa que puede seleccionar los metales que mejor se adapten a la función del ensamblaje, sabiendo que no tendrá problemas para unirlos, sin importar cuán ampliamente varíen en las temperaturas de fusión.

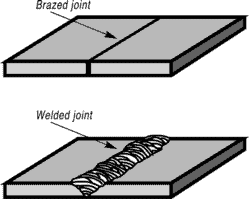

También un junta soldada tiene una apariencia suave y favorable. Hay una comparación día y noche entre el diminuto y pulcro filete de una junta soldada y el cordón grueso e irregular de una junta soldada. Esta característica es especialmente importante para las juntas de los productos de consumo, donde la apariencia es fundamental. Una junta soldada casi siempre se puede usar "tal cual", sin necesidad de operaciones de acabado, otro ahorro de costos.

La soldadura fuerte ofrece otra ventaja significativa sobre la soldadura en el sentido de que los operadores generalmente pueden adquirir habilidades de soldadura fuerte más rápido que las habilidades de soldadura. La razón radica en la diferencia inherente entre los dos procesos. Se debe trazar una junta soldada lineal con una sincronización precisa de la aplicación de calor y la deposición del metal de aportación. Una junta soldada, por otro lado, tiende a "hacerse a sí misma" a través de la acción capilar. De hecho, una parte considerable de la habilidad involucrada en la soldadura fuerte se basa en el diseño y la ingeniería de la junta. La velocidad comparativa de la formación de operadores altamente cualificados es un factor de coste importante.

Finalmente, soldadura fuerte de metal es relativamente fácil de automatizar. Las características del proceso de soldadura fuerte (amplias aplicaciones de calor y facilidad de colocación del metal de aporte) ayudan a eliminar la posibilidad de problemas. Hay muchas formas de calentar la junta automáticamente, muchas formas de metal de aportación de soldadura fuerte y muchas formas de depositarlas para que una operación de soldadura fuerte pueda automatizarse fácilmente para casi cualquier nivel de producción.

CÓMO FUNCIONA LA SOLDADURA

La soldadura une los metales fundiéndolos y fusionándolos, generalmente con la adición de un metal de relleno de soldadura. Las uniones producidas son fuertes, generalmente tan fuertes como los metales unidos, o incluso más fuertes. Para fusionar los metales, aplica un calor concentrado directamente en el área de la junta. Este calor debe ser de alta temperatura para fundir los metales base (los metales que se unen) y los metales de relleno. Por lo tanto, las temperaturas de soldadura comienzan en el punto de fusión de los metales base.

La soldadura generalmente es adecuada para unir ensamblajes grandes donde ambas secciones de metal son relativamente gruesas (0.5 ”/ 12.7 mm) y están unidas en un solo punto. Dado que el cordón de una junta soldada es irregular, no se utiliza normalmente en productos que requieren juntas cosméticas. Las aplicaciones incluyen talleres de transporte, construcción, fabricación y reparación. Algunos ejemplos son los ensamblajes robóticos más la fabricación de recipientes a presión, puentes, estructuras de edificios, aviones, vagones y vías férreas, tuberías y más.

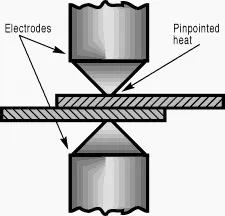

Ventajas comparativas. Debido a que el calor de soldadura es intenso, típicamente está localizado y localizado; no es práctico aplicarlo uniformemente sobre un área amplia. Este aspecto señalado tiene sus ventajas. Por ejemplo, si desea unir dos pequeñas tiras de metal en un solo punto, es práctico un enfoque de soldadura por resistencia eléctrica. Esta es una manera rápida y económica de hacer uniones fuertes y permanentes por cientos y miles.

Sin embargo, si la articulación es lineal en lugar de puntual, surgen problemas. El calor localizado de la soldadura puede convertirse en una desventaja. Por ejemplo, si desea soldar a tope dos piezas de metal, comience por biselar los bordes de las piezas de metal para dejar espacio para el metal de relleno de soldadura. Luego suelda, primero calentando un extremo del área de la junta a la temperatura de fusión, luego moviendo lentamente el calor a lo largo de la línea de la junta, depositando el metal de relleno en sincronización con el calor. Ésta es una operación de soldadura convencional típica. Si se hace correctamente, esta unión soldada es al menos tan fuerte como los metales unidos.

Sin embargo, existen desventajas en este enfoque de soldadura de juntas lineales. Las juntas se hacen a altas temperaturas, lo suficientemente altas como para fundir tanto los metales básicos como el metal de aportación. Estas altas temperaturas pueden causar problemas, incluida la posible distorsión y deformación de los metales base o tensiones alrededor del área de soldadura. Estos peligros son mínimos cuando los metales que se unen son gruesos, pero pueden convertirse en problemas cuando los metales base son secciones delgadas. Además, las altas temperaturas son caras, ya que el calor es energía y la energía cuesta dinero. Cuanto más calor necesite para hacer la articulación, más costará producirla.

Ahora, considere el proceso de soldadura automatizado. ¿Qué sucede cuando se une no a una asamblea, sino a cientos o miles de asambleas? La soldadura, por su naturaleza, presenta problemas de automatización. Una junta de soldadura por resistencia hecha en un solo punto es relativamente fácil de automatizar. Sin embargo, una vez que el punto se convierte en una línea, una articulación lineal, una vez más, se debe trazar la línea. Es posible automatizar esta operación de rastreo, moviendo la línea de unión, por ejemplo, más allá de una estación de calentamiento y alimentando el alambre de relleno automáticamente desde grandes carretes. Sin embargo, esta es una configuración compleja y exigente, garantizada solo cuando tiene grandes series de producción de piezas idénticas.

Tenga en cuenta que las técnicas de soldadura mejoran continuamente. Puede soldar en función de la producción mediante haz de electrones, descarga de condensadores, fricción y otros métodos. Estos procesos sofisticados generalmente requieren equipos especializados y costosos, además de configuraciones complejas que requieren mucho tiempo. Considere si son prácticos para tiradas de producción más cortas, cambios en la configuración del ensamblaje o requisitos típicos de unión de metales del día a día.

Elección del proceso de unión de metales adecuado

Si necesita uniones que sean permanentes y fuertes, probablemente reducirá su consideración de unión de metal a la soldadura en lugar de soldadura. Tanto la soldadura fuerte como la soldadura fuerte utilizan calor y metales de aportación.  Ambos se pueden realizar en base a la producción. Sin embargo, el parecido termina ahí. Funcionan de manera diferente, así que recuerde estas consideraciones de soldadura fuerte frente a soldadura:

Ambos se pueden realizar en base a la producción. Sin embargo, el parecido termina ahí. Funcionan de manera diferente, así que recuerde estas consideraciones de soldadura fuerte frente a soldadura:

Tamaño del montaje

Espesor de las secciones de metal base

Requisitos de juntas puntuales o lineales

Metales que se unen

Cantidad de montaje final necesaria

¿Otras opciones? Las uniones fijadas mecánicamente (roscadas, estacadas o remachadas) generalmente no se comparan con las uniones soldadas en cuanto a fuerza, resistencia a golpes y vibraciones o estanqueidad. La unión adhesiva y la soldadura proporcionarán uniones permanentes, pero en general, ninguna de las dos puede ofrecer la resistencia de una junta soldada, igual o mayor que la de los metales base mismos. Por lo general, tampoco pueden producir juntas que ofrezcan resistencia a temperaturas superiores a 200 ° F (93 ° C). Cuando necesita uniones de metal a metal permanentes y robustas, la soldadura fuerte es un fuerte competidor.