Precalentamiento por inducción antes de soldar para el calentador de alivio de tensión

¿Por qué utilizar el precalentamiento por inducción antes de soldar? El precalentamiento por inducción puede ralentizar la velocidad de enfriamiento después de la soldadura. Es beneficioso escapar del hidrógeno difundido en el metal de soldadura y evitar grietas inducidas por hidrógeno. Al mismo tiempo, también reduce el sello de soldadura y el nivel de endurecimiento de la zona afectada por el calor, se mejora la resistencia al agrietamiento de la unión soldada.

El precalentamiento por inducción puede ralentizar la velocidad de enfriamiento después de la soldadura. Es beneficioso escapar del hidrógeno difundido en el metal de soldadura y evitar grietas inducidas por hidrógeno. Al mismo tiempo, también reduce el sello de soldadura y el nivel de endurecimiento de la zona afectada por el calor, se mejora la resistencia al agrietamiento de la unión soldada.

El precalentamiento por inducción puede reducir la tensión de soldadura. La diferencia de temperatura (también conocida como gradiente de temperatura) entre los soldadores en el área de soldadura se puede reducir mediante un precalentamiento uniformemente local o por inducción total. De esta manera, por un lado, se reduce la tensión de soldadura, por otro lado, se reduce la velocidad de deformación de soldadura, lo que es beneficioso para evitar grietas de soldadura.

El precalentamiento por inducción puede reducir el grado de restricción de las estructuras soldadas, es especialmente obvio para reducir la restricción de la unión angular. Con el aumento de la temperatura de precalentamiento por inducción, la incidencia de grietas disminuye.

Temperatura de precalentamiento por inducción y temperatura de capa intermedia (Nota: cuando se realiza una soldadura multicapa y de varias pasadas en la pieza soldada, la temperatura más baja de la soldadura frontal se denomina temperatura de capa intermedia cuando se suelda después de la soldadura. Para materiales que requieren soldadura de precalentamiento por inducción , cuando se requiere soldadura multicapa, la temperatura de la capa intermedia debe ser igual o ligeramente superior a la temperatura de precalentamiento por inducción.Si la temperatura de la capa intermedia es inferior a la temperatura de precalentamiento por inducción, se debe precalentar por inducción nuevamente.

Además, la uniformidad de la temperatura de precalentamiento por inducción en la dirección del espesor de la placa de acero y en el área de soldadura tiene un efecto importante en la reducción de la tensión de soldadura. El ancho del precalentamiento por inducción local debe determinarse de acuerdo con la restricción del soldador, generalmente tres veces el espesor de la pared alrededor de la zona de soldadura y no menos de 150-200 mm. Si el precalentamiento por inducción no es uniforme, no solo no reducirá la tensión de soldadura sino que aumentará la tensión de soldadura.

¿Cómo encontrar la solución de precalentamiento por inducción adecuada?

A la hora de elegir el equipo de precalentamiento por inducción adecuado, tenga en cuenta principalmente los siguientes aspectos:

La forma y el tamaño de la pieza de trabajo calentada.: La pieza de trabajo grande, el material de la barra, el material sólido, debe seleccionarse con potencia relativa, equipo de calentamiento por inducción de baja frecuencia; Si la pieza de trabajo es pequeña, tubería, placa, engranaje, etc., se debe seleccionar el equipo de precalentamiento por inducción con baja potencia relativa y alta frecuencia.

La profundidad y el área a calentar: profundidad de calentamiento profundo, área grande, calentamiento general, debe elegir equipos de calentamiento por inducción de baja frecuencia y gran potencia; Poca profundidad de calentamiento, área pequeña, calentamiento local, selección de potencia relativamente pequeña, equipo de precalentamiento por inducción de alta frecuencia.

La velocidad de calentamiento requerida: si la velocidad de calentamiento es rápida, se debe seleccionar el equipo de calentamiento por inducción con una potencia relativamente alta y una frecuencia relativamente alta.

Tiempo de trabajo continuo del equipo: el tiempo de trabajo continuo es largo, seleccione un equipo de precalentamiento por inducción de potencia ligeramente más grande.

Distancia entre el cabezal de calentamiento por inducción y la máquina de inducción: la conexión larga, incluso el uso de una conexión de cable refrigerada por agua, debe ser una máquina de precalentamiento por inducción de potencia relativamente grande.

Calentamiento por inducción: ¿Cómo funciona?

Sistemas de calentamiento por inducción. use calentamiento sin contacto. Inducen calor electromagnéticamente en lugar de utilizar un elemento calefactor en contacto con una pieza para conducir el calor, como lo hace el calentamiento por resistencia. El calentamiento por inducción actúa más como un horno de microondas: el aparato permanece frío mientras la comida se cocina desde adentro.

En un ejemplo industrial de calentamiento por inducción, se induce calor en la pieza colocándola en un campo magnético de alta frecuencia. El campo magnético crea corrientes de Foucault dentro de la pieza, excitando las moléculas de la pieza y generando calor. Debido a que el calentamiento ocurre ligeramente por debajo de la superficie del metal, no se desperdicia calor.

La similitud del calentamiento por inducción con el calentamiento por resistencia es que se requiere conducción para calentar a través de la sección o parte. La única diferencia es la fuente de calor y las temperaturas de la herramienta. El proceso de inducción calienta dentro de la pieza y el proceso de resistencia calienta en la superficie de la pieza. La profundidad de calentamiento depende de la frecuencia. La alta frecuencia (p. ej., 50 kHz) calienta cerca de la superficie, mientras que la baja frecuencia (p. ej., 60 Hz) penetra más profundamente en la pieza, colocando la fuente de calor hasta 3 mm de profundidad, lo que permite calentar piezas más gruesas. La bobina de inducción no se calienta porque el conductor es grande para la corriente que transporta. En otras palabras, la bobina no necesita calentarse para calentar la pieza de trabajo.

Componentes del sistema de calentamiento por inducción

Los sistemas de calentamiento por inducción pueden ser enfriados por aire o por líquido, según los requisitos de la aplicación. Un componente clave común a ambos sistemas es la bobina de inducción utilizada para generar calor dentro de la pieza.

Sistema refrigerado por aire. Un sistema típico enfriado por aire consta de una fuente de alimentación, una manta de inducción y los cables asociados. La manta de inducción consta de una bobina de inducción rodeada de aislamiento y cosida a una funda de Kevlar reemplazable de alta temperatura.

Este tipo de sistema de inducción puede incluir un controlador para monitorear y controlar automáticamente la temperatura. Un sistema que no está equipado con un controlador requiere el uso de un indicador de temperatura. El sistema también podría incluir un interruptor de encendido y apagado remoto. Los sistemas enfriados por aire se pueden usar para aplicaciones de hasta 400 grados F, lo que lo designa como un sistema de solo precalentamiento.

Sistema refrigerado por líquido. Debido a que el líquido se enfría de manera más eficiente que el aire, este tipo de sistema de calentamiento por inducción es adecuado para aplicaciones que requieren temperaturas más altas, como el precalentamiento a alta temperatura y el alivio de tensión. Las principales diferencias con un sistema enfriado por aire son la adición de un enfriador de agua y el uso de una manguera flexible enfriada por líquido que alberga la bobina de inducción. Los sistemas enfriados por líquido generalmente también usan un controlador de temperatura y un registrador de temperatura incorporado, componentes particularmente importantes en aplicaciones para aliviar el estrés.

El procedimiento típico para aliviar el estrés requiere un paso de 600 a 800 grados F, seguido de una rampa o aumento de temperatura controlado a una temperatura de remojo de aproximadamente 1,250 grados. Después de un tiempo de espera, la pieza se enfría con control entre 600 y 800 grados. El registrador de temperatura recopila datos sobre el perfil de temperatura real de la pieza en función de una entrada de termopar, un requisito de garantía de calidad para aplicaciones de alivio de tensión. El tipo de trabajo y el código aplicable determinan el procedimiento real.

Beneficios del calentamiento por inducción

El calentamiento por inducción ofrece numerosos beneficios, que incluyen buena uniformidad y calidad del calor, tiempo de ciclo reducido y consumibles de larga duración. El calentamiento por inducción también es seguro, confiable, fácil de usar, de bajo consumo y versátil.

Uniformidad y Calidad. El calentamiento por inducción no es particularmente sensible a la colocación o el espaciado de las bobinas. En general, las bobinas deben estar espaciadas uniformemente y centradas en la unión soldada. En los sistemas así equipados, un controlador de temperatura puede establecer el requisito de energía de forma analógica, proporcionando la energía suficiente para mantener el perfil de temperatura. La fuente de alimentación proporciona energía durante todo el proceso.

Tiempo del ciclo. El método de inducción de precalentamiento y alivio de tensión proporciona un tiempo de temperatura relativamente rápido. En aplicaciones más gruesas, como líneas de vapor de alta presión, el calentamiento por inducción puede reducir dos horas el tiempo del ciclo. Es posible reducir el tiempo del ciclo desde la temperatura de control hasta la temperatura de remojo.

Tiempo del ciclo. El método de inducción de precalentamiento y alivio de tensión proporciona un tiempo de temperatura relativamente rápido. En aplicaciones más gruesas, como líneas de vapor de alta presión, el calentamiento por inducción puede reducir dos horas el tiempo del ciclo. Es posible reducir el tiempo del ciclo desde la temperatura de control hasta la temperatura de remojo.

Consumibles. El aislamiento utilizado en el calentamiento por inducción es fácil de colocar en las piezas de trabajo y se puede reutilizar muchas veces. Además, las bobinas de inducción son robustas y no requieren alambres frágiles ni materiales cerámicos. Además, debido a que las bobinas de inducción y los conectores no funcionan a altas temperaturas, no están sujetos a degradación.

Facilidad de uso. Una de las principales ventajas del precalentamiento por inducción y el alivio de tensión es su simplicidad. El aislamiento y los cables son fáciles de instalar y, por lo general, tardan menos de 15 minutos. En algunos casos, se puede enseñar cómo usar el equipo de inducción en un día.

Eficiencia energetica. La fuente de energía del inversor tiene una eficiencia del 92 por ciento, una ventaja crítica en una era de costos de energía que se disparan. Además, el proceso de calentamiento por inducción tiene una eficiencia de más del 80 por ciento. En cuanto a la entrada de energía, el proceso de inducción requiere solo una línea de 40 amperios para 25 kW de potencia.

Seguridad. El precalentamiento y el alivio de tensión a través del método de inducción son fáciles de usar para el trabajador. El calentamiento por inducción no requiere elementos calefactores ni conectores calientes. Muy pocas partículas en el aire están asociadas con las mantas aislantes, y el aislamiento en sí no está expuesto a temperaturas superiores a los 1,800 grados, lo que puede hacer que el aislamiento se descomponga en polvo que los trabajadores pueden inhalar.

Confiabilidad. Uno de los factores más importantes que afectan la productividad en el alivio del estrés es un ciclo ininterrumpido. En la mayoría de los casos, la interrupción del ciclo significa que será necesario volver a ejecutar el tratamiento térmico, lo cual es importante cuando un ciclo térmico puede tardar un día en completarse. Los componentes del sistema de calentamiento por inducción hacen que las interrupciones del ciclo sean poco probables. El cableado para la inducción es simple, por lo que es menos probable que falle. Además, no se utilizan contactores para controlar la entrada de calor a la pieza.

Versatilidad. Además de usar sistemas de calentamiento por inducción para precalentar y aliviar la tensión de la tubería, los usuarios han adaptado el proceso para soldaduras, codos, válvulas y otras partes. Uno de los aspectos del calentamiento por inducción que lo hace atractivo para formas complejas es la capacidad de ajustar las bobinas durante el proceso de calentamiento para acomodar piezas y disipadores de calor únicos. El operador puede iniciar el proceso, determinar los efectos del proceso de calentamiento en tiempo real y modificar la posición de la bobina para cambiar el resultado. Los cables de inducción se pueden mover sin esperar a que el aire se enfríe al final del ciclo.

Calentamiento por inducción antes de las aplicaciones de soldadura

Esta tecnología ha demostrado su eficacia en varios proyectos, incluidos oleoductos y gasoductos, construcción de equipos pesados y mantenimiento y reparación de equipos de minería.

Tubería de aceite. Una operación de mantenimiento de un oleoducto de América del Norte necesitaba calentar la tubería antes de soldar los manguitos o accesorios de reparación del cerco a las 48 pulgadas del oleoducto. circunferencia. Si bien los trabajadores podían hacer muchas reparaciones sin tener que detener el flujo de aceite o drenarlo de la tubería, la presencia del crudo en sí obstaculizaba la eficiencia de la soldadura porque el aceite que fluía absorbía el calor. Los sopletes de propano requerían una interrupción constante de la soldadura para mantener el calor, y el calentamiento por resistencia, aunque proporcionaba calor continuo, a menudo no podía alcanzar las temperaturas de soldadura requeridas.

Los trabajadores utilizaron dos sistemas de 25 kW con mantas paralelas para obtener una temperatura de precalentamiento de 125 grados en las reparaciones de la manga del cerco. Como resultado, redujeron el tiempo del ciclo de ocho a 12 horas a cuatro horas por soldadura circunferencial.

Los trabajadores utilizaron dos sistemas de 25 kW con mantas paralelas para obtener una temperatura de precalentamiento de 125 grados en las reparaciones de la manga del cerco. Como resultado, redujeron el tiempo del ciclo de ocho a 12 horas a cuatro horas por soldadura circunferencial.

El precalentamiento para la reparación de un accesorio STOPPLE (una unión en T con válvula) fue aún más desafiante debido al mayor grosor de la pared del accesorio. Sin embargo, con el calentamiento por inducción, la empresa utilizó cuatro sistemas de 25 kW con una configuración de manta en paralelo. Usaron dos sistemas a cada lado de la T. Un sistema se usó en la línea principal para precalentar el aceite y el segundo se usó para precalentar la T en la junta de soldadura circunferencial. La temperatura de precalentamiento fue de 125 grados. Esto redujo el tiempo de soldadura de 12 a 18 horas a siete horas por soldadura circunferencial.

Gasoducto de Gas Natural. Un proyecto de construcción de gasoductos de gas natural implicaba la construcción de un gasoducto de 36 pulgadas de diámetro y 0.633 pulgadas de espesor desde Alberta, Canadá, hasta Chicago. En un tramo de esta tubería, el contratista de soldadura usó dos fuentes de energía de 25 kW montadas en un tractor con las mantas de inducción unidas a los brazos para mayor velocidad y comodidad. Las fuentes de energía precalentaron ambos lados de la unión de la tubería. Críticos para este proceso fueron la velocidad y el control confiable de la temperatura. A medida que aumenta el contenido de aleación en los materiales para reducir el peso y el tiempo de soldadura, y para aumentar la vida útil de la pieza, el control de las temperaturas de precalentamiento se vuelve más crítico. Esta aplicación de calentamiento por inducción requirió menos de tres minutos para obtener la temperatura de precalentamiento de 250 grados.

Equipamiento pesado. Un fabricante de equipos pesados solía soldar dientes adaptadores en los bordes del cucharón del cargador. El conjunto soldado por puntos había sido trasladado de un lado a otro a un horno grande, lo que requería que el operador de soldadura esperara mientras la pieza se recalentaba repetidamente. El fabricante optó por probar el calentamiento por inducción para precalentar el conjunto y evitar el movimiento del producto.

El material tenía un espesor de 4 pulgadas y requería una alta temperatura de precalentamiento debido al contenido de aleación. Se desarrollaron mantas de inducción personalizadas para cumplir con los requisitos de la aplicación. El diseño del aislamiento y la bobina proporcionó el beneficio adicional de proteger al operador del calor radiante de la pieza. En general, las operaciones fueron considerablemente más eficientes, reduciendo el tiempo de soldadura y manteniendo la temperatura durante todo el proceso de soldadura.

Equipo de minería. Una mina había estado experimentando problemas de agrietamiento en frío e ineficiencia de precalentamiento al utilizar calentadores de propano en sus operaciones de reparación de equipos de minería. Los operadores de soldadura tenían que quitar una manta aislante convencional de la parte gruesa con frecuencia para aplicar calor y mantener la parte a la temperatura correcta.

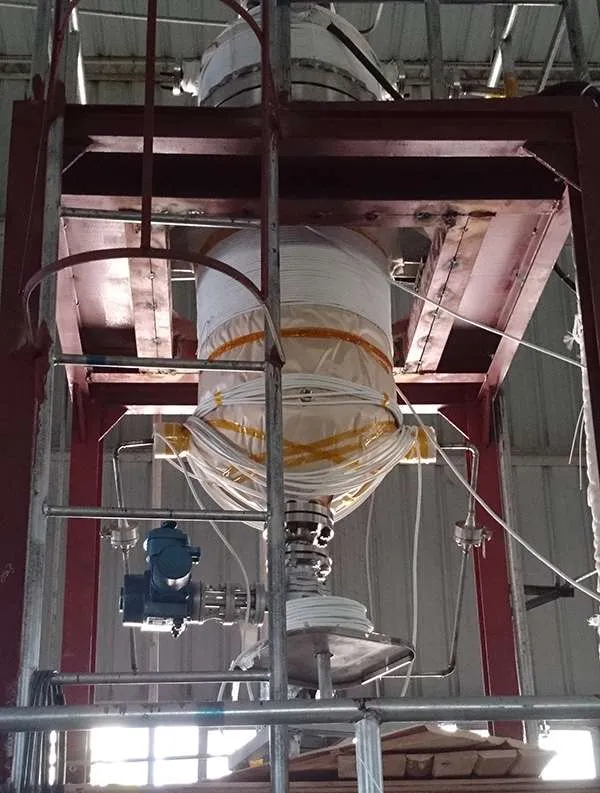

La manta de precalentamiento por inducción mantiene la temperatura del borde del cucharón durante la unión de los dientes.

La mina optó por probar el calentamiento por inducción utilizando mantas planas enfriadas por aire para precalentar las piezas antes de soldarlas. El proceso de inducción aplicaba calor a la pieza rápidamente. También podría usarse continuamente durante el proceso de soldadura. El tiempo de reparación de soldadura se redujo en un 50 por ciento. Además, la fuente de alimentación estaba equipada con un controlador de temperatura para mantener la pieza a la temperatura deseada. Esto casi eliminó el retrabajo causado por el agrietamiento en frío.

Planta de energía. Un constructor de plantas de energía estaba construyendo una instalación de energía de gas natural en California. Los caldereros y los instaladores de tuberías habían estado experimentando retrasos en la construcción debido a los métodos de precalentamiento y alivio de tensión que estaban empleando en las líneas de vapor de la planta. La empresa incorporó la tecnología de calentamiento por inducción en un intento por aumentar la eficiencia, especialmente para el trabajo en líneas de vapor medianas y grandes, ya que estas piezas requieren la mayor parte del tiempo de tratamiento térmico requerido en un lugar de trabajo.

La simplicidad de envolver las mantas de inducción alrededor de formas complejas, como en esta planta de energía de gas natural, puede reducir el tiempo de tratamiento térmico.

En un típico de 16 pulgadas. Weldole con un 2-in. espesor de la pared, el calentamiento por inducción pudo reducir dos horas el tiempo de temperatura (600 grados) y otra hora para alcanzar la temperatura de remojo (600 grados a 1,350 grados) para aliviar el estrés.