¿Qué es el proceso de superficie de tratamiento térmico por inducción?

Calentamiento por inducción es un proceso de tratamiento térmico que permite un calentamiento muy específico de metales por inducción electromagnética. El proceso se basa en corrientes eléctricas inducidas dentro del material para producir calor y es el método preferido para unir, endurecer o ablandar metales u otros materiales conductores. En los procesos de fabricación modernos, esta forma de tratamiento térmico ofrece una combinación beneficiosa de velocidad, consistencia y control. Aunque los principios básicos son bien conocidos, los avances modernos en la tecnología de estado sólido han hecho que el proceso sea un método de calentamiento notablemente simple y rentable para aplicaciones que implican unir, tratar, calentar y probar materiales.

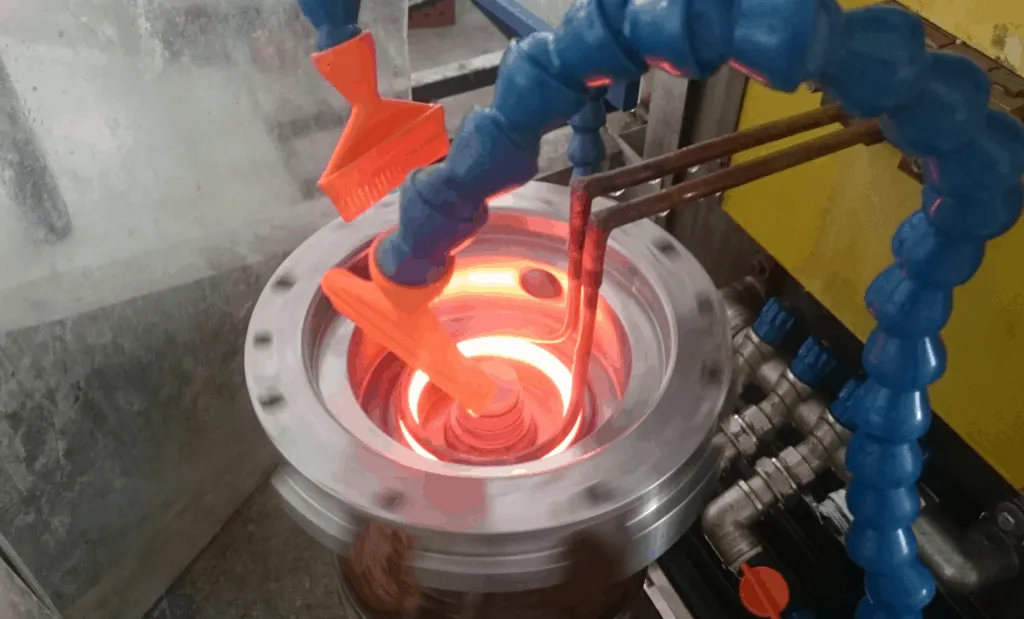

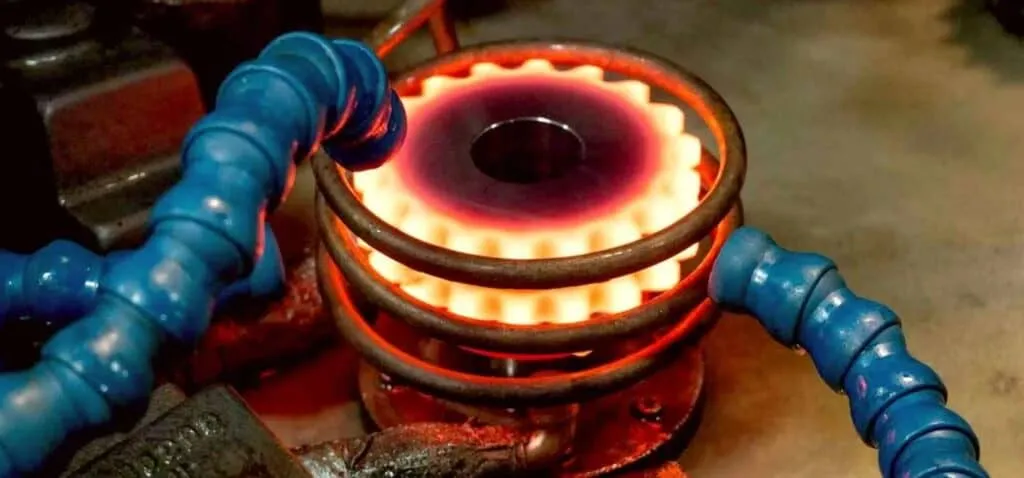

El tratamiento térmico por inducción, mediante el uso altamente controlable de una bobina calentada eléctricamente, le permitirá seleccionar las mejores características físicas no solo para cada pieza de metal, sino para cada sección de esa pieza de metal. El endurecimiento por inducción puede impartir una durabilidad superior a los muñones de los cojinetes y las secciones del eje sin sacrificar la ductilidad necesaria para manejar cargas de impacto y vibraciones. Puede endurecer las superficies internas de los cojinetes y los asientos de las válvulas en piezas complejas sin crear problemas de distorsión. Esto significa que puede endurecer o templar áreas específicas para mayor durabilidad y ductilidad de la manera que mejor se adapte a sus necesidades.

Beneficios de los servicios de tratamiento térmico por inducción

- Tratamiento de calor enfocado El endurecimiento de la superficie conserva la ductilidad original del núcleo mientras endurece un área de alto desgaste de la pieza. El área endurecida se controla con precisión con respecto a la profundidad, el ancho, la ubicación y la dureza de la carcasa.

- Consistencia optimizada Elimine las inconsistencias y los problemas de calidad asociados con la llama abierta, el calentamiento del soplete y otros métodos. Una vez que el sistema está correctamente calibrado y configurado, no hay conjeturas ni variaciones; el patrón de calentamiento es repetible y consistente. Con los sistemas de estado sólido modernos, el control preciso de la temperatura proporciona resultados uniformes.

- Productividad maximizada Las tasas de producción se pueden maximizar porque el calor se desarrolla directa e instantáneamente (> 2000º F en <1 segundo) dentro de la pieza. La puesta en marcha es prácticamente instantánea; no se requiere ningún ciclo de calentamiento o enfriamiento.

- Calidad de producto mejorada Las piezas nunca entran en contacto directo con una llama u otro elemento calefactor; el calor se induce dentro de la propia pieza mediante corriente eléctrica alterna. Como resultado, se minimizan las tasas de deformación, distorsión y rechazo del producto.

- Consumo energético reducido ¿Estás cansado de aumentar las facturas de servicios públicos? Este proceso de eficiencia energética única convierte hasta el 90% de la energía gastada en calor útil; Los hornos discontinuos son generalmente solo un 45% de eficiencia energética. No se requieren ciclos de calentamiento o enfriamiento, por lo que las pérdidas de calor en espera se reducen al mínimo.

- Ambientalmente racional La quema de combustibles fósiles tradicionales es innecesaria, lo que resulta en un proceso limpio y no contaminante que ayudará a proteger el medio ambiente.

¿Qué es el calentamiento por inducción?

Calentamiento por inducción es un método de calentamiento sin contacto de cuerpos, que absorbe energía de un campo magnético alterno, generado por una bobina de inducción (inductor).

Hay dos mecanismos de absorción de energía:

- generación de corrientes de bucle cerrado (parásitos) dentro del cuerpo que provocan calentamiento debido a la resistencia eléctrica del material del cuerpo

- calentamiento por histéresis (¡SOLO para materiales magnéticos!) debido a la fricción de microvolúmenes magnéticos (dominios), que giran siguiendo la orientación del campo magnético externo

Principio de calentamiento por inducción

Cadena de fenómenos:

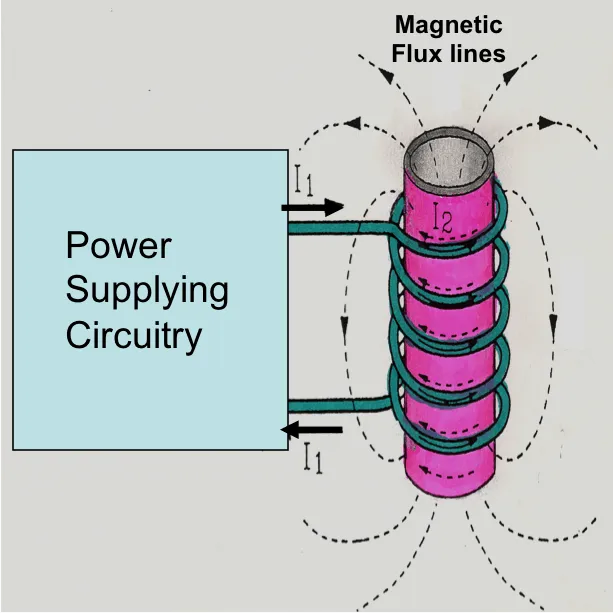

- Fuente de alimentación de calentamiento por inducción entrega corriente (I1) a la bobina de inducción

- Las corrientes de la bobina (amperios-vueltas) generan un campo magnético. Las líneas de campo siempre están cerradas (¡ley de la naturaleza!) Y cada línea gira alrededor de la fuente de corriente: vueltas de bobina y pieza de trabajo

- El campo magnético alterno que fluye a través de la sección transversal de la pieza (acoplado a la pieza) induce voltaje en la pieza.

- El voltaje inducido crea corrientes parásitas (I2) en la parte que fluye en dirección opuesta a la corriente de la bobina cuando sea posible

- Las corrientes de Foucault generan calor en la pieza

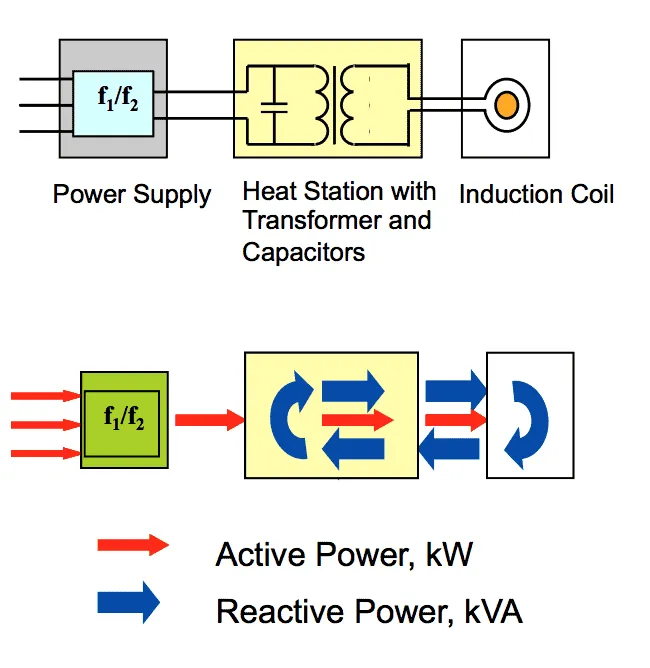

Flujo de energía en instalaciones de calentamiento por inducción

La corriente alterna cambia de dirección dos veces durante cada ciclo de frecuencia. Si la frecuencia es de 1 kHz, la corriente cambia de dirección 2000 veces en un segundo.

Un producto de corriente y voltaje da el valor de la potencia instantánea (p = ixu), que oscila entre la fuente de alimentación y la bobina. Podemos decir que la potencia está siendo parcialmente absorbida (potencia activa) y parcialmente reflejada (potencia reactiva) por la bobina. La batería del condensador se utiliza para descargar el generador de la potencia reactiva. Los condensadores reciben energía reactiva de la bobina y la envían de regreso a la bobina que soporta las oscilaciones.

Un circuito “bobina-transformador-condensadores” se llama circuito resonante o de tanque.