Adaptador de encogimiento por inducción para insertos con calentador de encogimiento IGBT

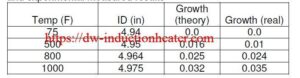

Objetivo: Calentar la carcasa de una bomba de combustible de aluminio que mide 8 ″ x 4 1/2 ″ x 3 1/2 ″ a 3750F, permitiendo insertar piezas de acero. Actualmente, las carcasas se calientan durante más de una hora en un horno de convección. Las áreas en las que se insertarán piezas de acero miden 1.5 ″ y 0.6875 ″ de diámetro. Además, el proceso de inserción dura un poco más de un minuto, por lo que el 3750F debe mantenerse durante un

Periodo de tiempo para completar el proceso.

Material: carcasa de la bomba de aluminio que mide 8 "x 4 1/2" x 3 1/2 "

Piezas de inserción de acero.

Temperatura: 3750F

Aplicación: Al utilizar la fuente de alimentación de inducción de estado sólido de salida de 25 kW DW-HF-25, se lograron los siguientes resultados.

- Se alcanzó 3750F en un (1) minuto para permitir la inserción.

- 20 carcasas se calentaron con éxito utilizando una bobina tipo panqueque en ángulo recto de cinco (5) vueltas.

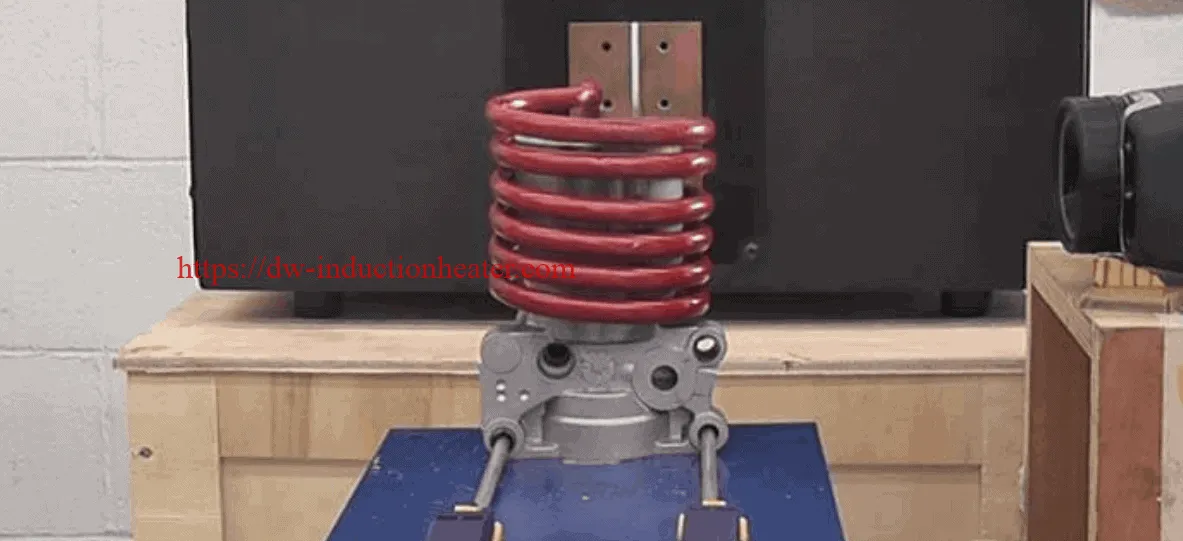

Equipo: Ameritherm SP 25, fuente de alimentación de inducción de estado sólido de salida de 25 kW que incluye una (1) estación de calor remota que contiene cuatro (4) capacitores con un total de 1.0 μF y una bobina tipo panqueque de cinco (5) vueltas en ángulo recto hecha de cobre de 3/16 ″ tubo.

Frecuencia: 80 kHz