Lograr un endurecimiento de alta calidad diente a diente de engranajes grandes mediante calentamiento por inducción

En la industria manufacturera, los engranajes grandes desempeñan un papel fundamental en diversas aplicaciones, como maquinaria pesada, turbinas eólicas y equipos industriales. Para garantizar su durabilidad y rendimiento, es imprescindible aplicar un proceso de endurecimiento a los dientes de los engranajes. Uno de los métodos más eficaces para lograr el endurecimiento diente a diente en engranajes grandes es mediante calentamiento por inducción.

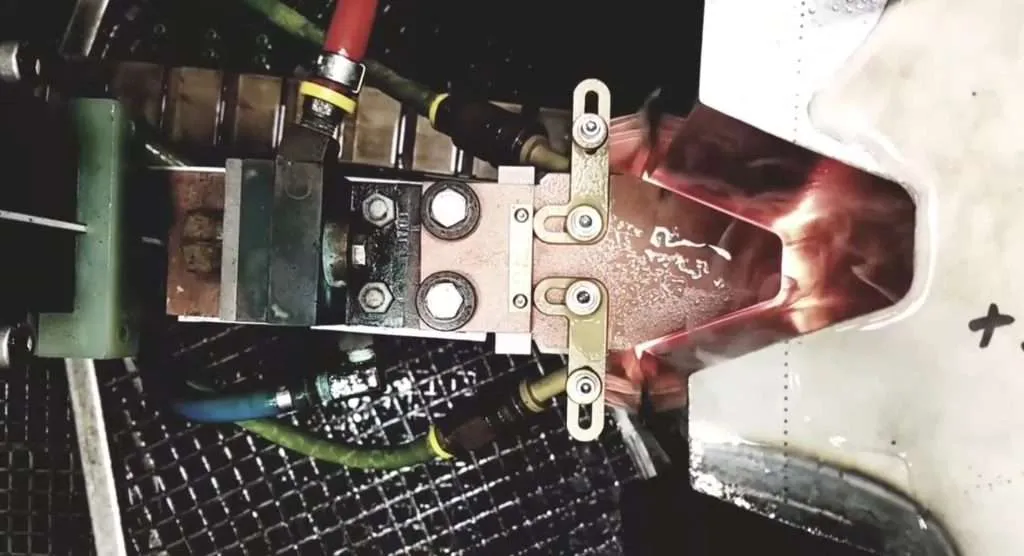

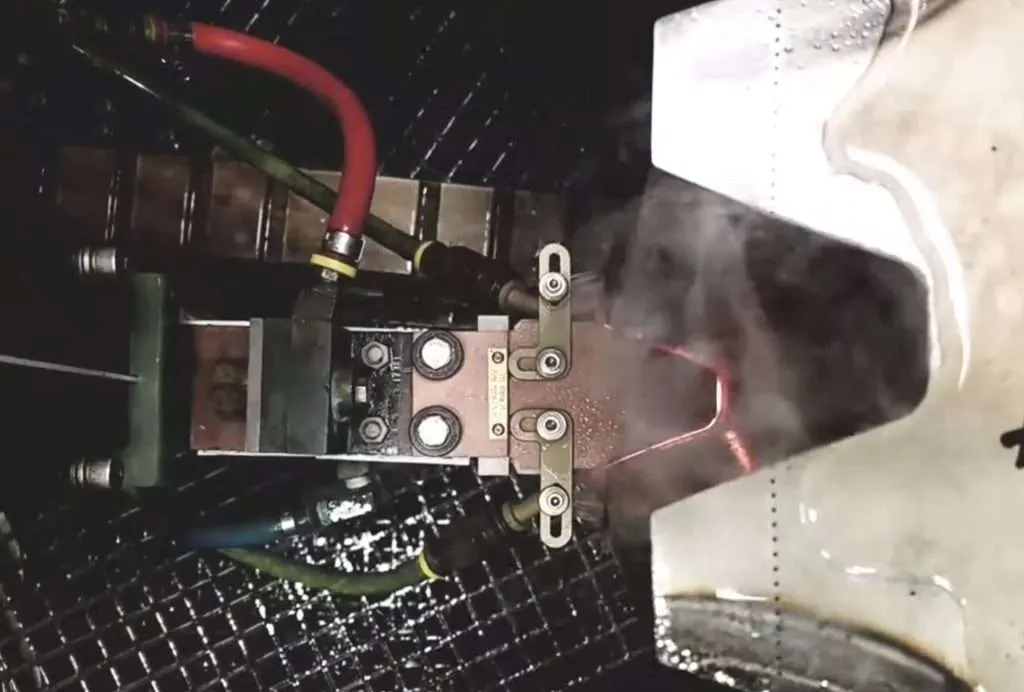

Calentamiento por inducción Es un proceso que utiliza inducción electromagnética para calentar rápidamente la superficie de los dientes del engranaje. Al aplicar una corriente alterna de alta frecuencia a una bobina, se genera un campo magnético que induce corrientes parásitas en la superficie de los dientes del engranaje. Estas corrientes parásitas crean un calentamiento localizado, lo que permite un endurecimiento preciso y controlado de cada diente individual.

El endurecimiento diente por diente mediante calentamiento por inducción ofrece varias ventajas sobre otros métodos de endurecimiento. En primer lugar, garantiza una distribución uniforme de la dureza entre los dientes del engranaje, lo que mejora la resistencia al desgaste y la capacidad de carga. Esto es particularmente crucial para engranajes grandes que están sujetos a cargas pesadas y condiciones de operación duras.

En segundo lugar, el calentamiento por inducción permite un endurecimiento selectivo, lo que significa que sólo se calientan los dientes del engranaje, mientras que el resto del engranaje permanece relativamente intacto. Esto minimiza el riesgo de distorsión o deformación, que puede ocurrir con otros métodos de tratamiento térmico que implican calentar todo el engranaje. El control preciso del proceso de calentamiento permite un endurecimiento específico, lo que da como resultado un engranaje de alta calidad y dimensionalmente estable.

Endurecimiento por induccion de engranajes de tamaño pequeño, mediano y grande se realiza utilizando una técnica de diente por diente o método circular. Dependiendo del tamaño del engranaje, el patrón de dureza requerido y la geometría, los engranajes se endurecen por inducción rodeando todo el engranaje con una bobina (el llamado “endurecimiento por giro de engranajes”) o, para engranajes más grandes, calentándolos “diente a diente”. , donde se puede conseguir un resultado de endurecimiento más preciso, aunque el proceso es mucho más lento.

Endurecimiento diente a diente de engranajes grandes

El método diente por diente se puede realizar mediante dos técnicas alternativas:

"punta a punta" aplica un modo de calentamiento de un solo disparo o un modo de escaneo, un inductor rodea el cuerpo de un solo diente. Este método rara vez se utiliza porque no proporciona la resistencia a la fatiga y al impacto requerida.

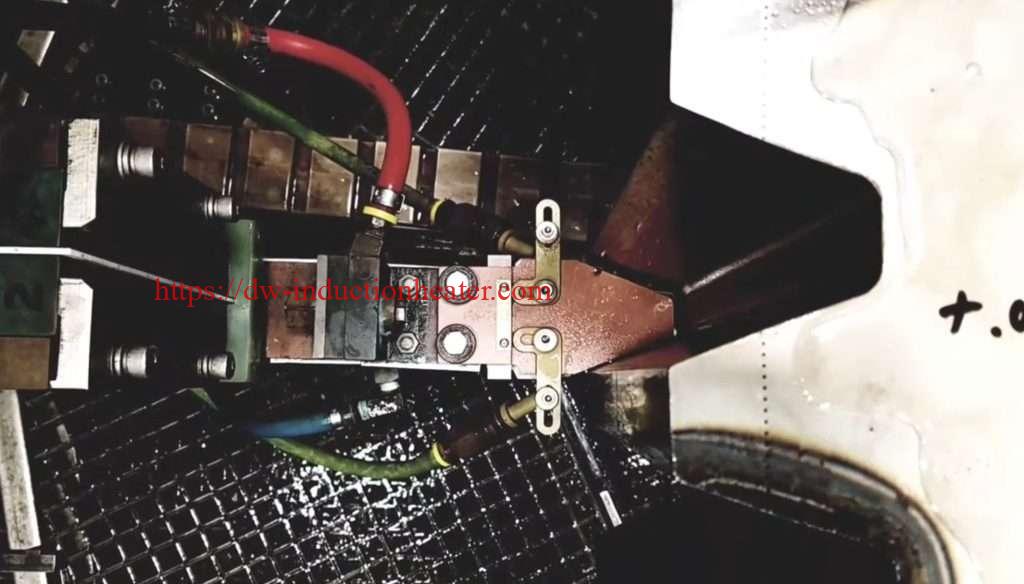

Una técnica de endurecimiento más popular, “espacio por espacio”, aplica sólo un modo de escaneo. Requiere que el inductor esté situado simétricamente entre dos flancos de dientes adyacentes. Las velocidades de escaneo del inductor suelen estar entre 6 mm/s y 9 mm/s.

Se utilizan dos técnicas de escaneo:

– el inductor está estacionario y el engranaje es móvil

– el engranaje está estacionario y el inductor es móvil (más popular cuando se endurecen engranajes de gran tamaño)

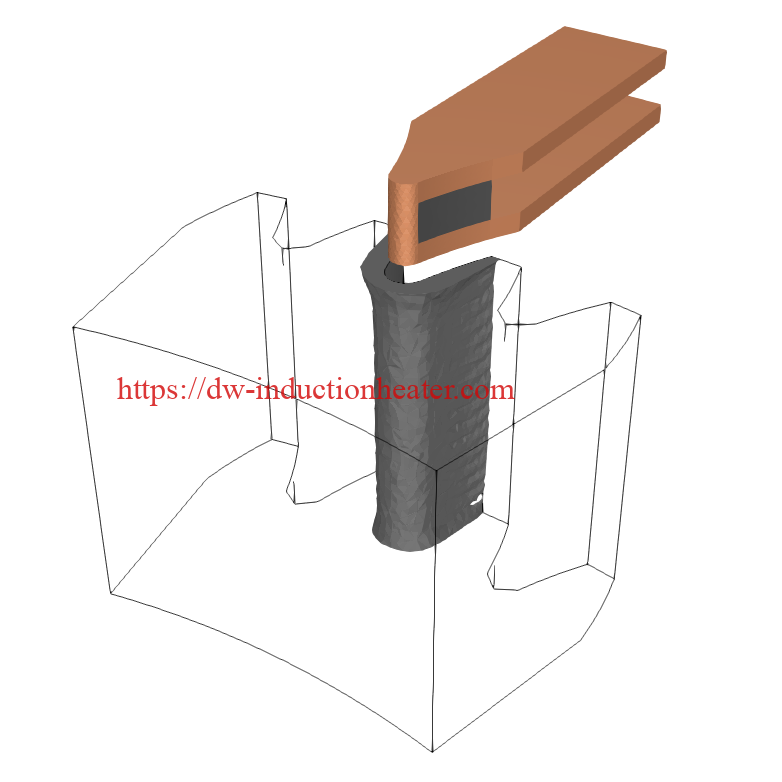

El inductor de endurecimiento por inducción.

La geometría del inductor depende de la forma de los dientes y del patrón de dureza requerido. Los inductores pueden diseñarse para calentar sólo la raíz y/o el flanco del diente, dejando la punta y el núcleo del diente suaves, resistentes y dúctiles.

La geometría del inductor depende de la forma de los dientes y del patrón de dureza requerido. Los inductores pueden diseñarse para calentar sólo la raíz y/o el flanco del diente, dejando la punta y el núcleo del diente suaves, resistentes y dúctiles.

La simulación ayuda a prevenir el sobrecalentamiento

Al desarrollar procesos de endurecimiento de engranajes diente por diente, se debe prestar especial atención a los efectos electromagnéticos de extremo/borde y a la capacidad de proporcionar el patrón requerido en las áreas de los extremos del engranaje.

Al escanear un diente de engranaje, la temperatura se distribuye de manera bastante uniforme dentro de las raíces y los flancos del engranaje. Al mismo tiempo, dado que la corriente parásita regresa a través del flanco y, en particular, a través de la punta del diente, se debe tener la debida precaución para evitar un sobrecalentamiento de las zonas de la punta del diente, en particular al principio y al final del endurecimiento por exploración. . Una simulación puede ayudar a prevenir estos efectos no deseados antes de desarrollar el proceso.

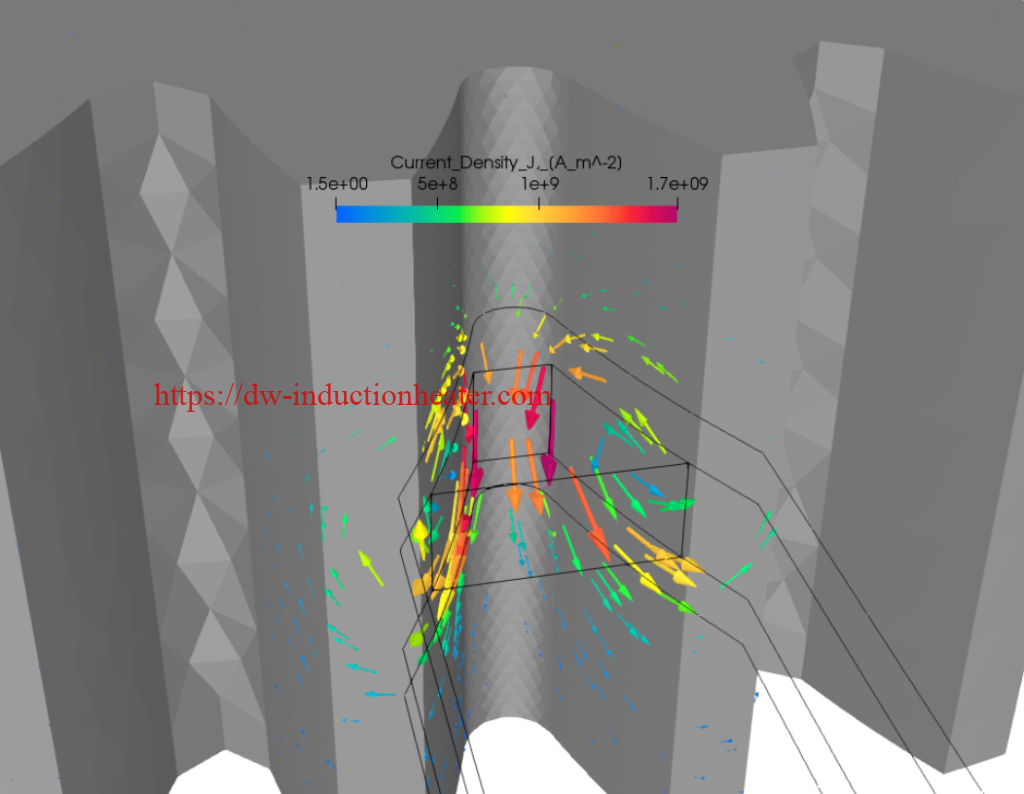

Ejemplo de simulación

Escaneo de caja de endurecimiento de engranaje diente por diente a 12 kHz.

El enfriamiento por pulverización también se simula, pero no es visible en las imágenes de los resultados. Se aplica un efecto de enfriamiento a las caras superior y lateral de los dos dientes, además de mover la zona de enfriamiento siguiendo al inductor.

Perfil endurecido 3D en color gris:

Corte vertical del perfil endurecido 2D: CENOS le permite visualizar fácilmente cómo el perfil endurecido se vuelve más profundo si la potencia no se reduce o se apaga cerca del final del engranaje.

Densidad de corriente en el engranaje:

Además, el calentamiento por inducción ofrece velocidades rápidas de calentamiento y enfriamiento, lo que reduce el tiempo total de procesamiento en comparación con los métodos convencionales. Esto es particularmente ventajoso para engranajes grandes, ya que ayuda a mejorar la eficiencia de la producción y reducir los costos.

Para lograr el endurecimiento diente a diente de engranajes grandes mediante calentamiento por inducción, se requiere equipo especializado. El sistema de calentamiento por inducción normalmente consta de una fuente de alimentación, una bobina o inductor y un sistema de enfriamiento. El engranaje se coloca en la bobina y se activa la fuente de alimentación para generar el calor necesario. Los parámetros del proceso, como la potencia, la frecuencia y el tiempo de calentamiento, se controlan cuidadosamente para lograr el perfil de dureza deseado.

En conclusión, el endurecimiento diente a diente de engranajes grandes mediante calentamiento por inducción es un método muy eficaz y eficiente. Garantiza una distribución uniforme de la dureza, un endurecimiento selectivo y tiempos de procesamiento rápidos, lo que da como resultado engranajes duraderos y de alta calidad. Si participa en la fabricación de engranajes grandes, considerar la implementación del calentamiento por inducción para el endurecimiento diente por diente puede mejorar significativamente el rendimiento y la longevidad de sus productos.