Cáscaras de bala de latón con recocido por inducción Tratamiento térmico Serie UHF con sistema de calentamiento por inducción

Objetivo de la nota de aplicación:

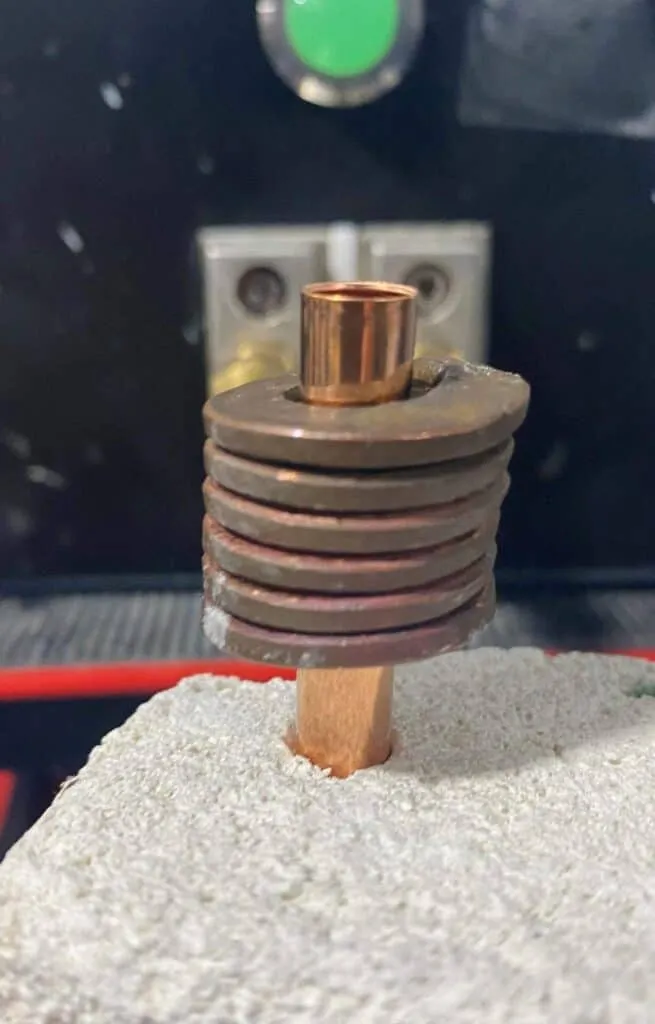

Un manufacturer de casquillos de bala de latón quiere actualizar su existente equipo de calentamiento por inducción y busca una mayor eficiencia. El gOal de esta prueba de aplicación es demostrar que el Sistema de inducción DW-UHF-6KW-III cumplirá y superará sus requisitos para lograr mejorado tiempos de calentamiento y mantenimiento de la uniformidad del calor dentro del área objetivo. Two tamaños of latón munición conchas fueron utilizados para la prueba – bcarcasa ullets con 1.682 " (42.7 mm) de largo y séptima" (23.5 mm) de largo. El tiempo de recocido objetivo es 0.6 segundos para ambas partes usando un solo calentamiento por inducción bobina.

HLQ DW-UHF-6kW-III refrigerado por aire calentamiento por inducción te was utilizado en el proceso de recocido. Tempilaq PINTURA estaba acostumbrado a determinar si el deseado temperatura en la zona recocida se alcanza.

Proceso:

Los casquillos de bala de latón se colocaron en el bobina de calentamiento por inducción. El área a recocer took aproximadamente el 60% de la longitud de la pieza contando desde el extremo abierto. La se pintó el área calentada Tempilaq que ayudaed us evaluar la temperatura . Ambas partes alcanzaron con éxito la temperatura objetivo of 750°F (398° C) en 0.6 seg. Xa las parte más pequeña, la potencia de la fuente de alimentación se redujo al 45% para evitar las sobrecalentamiento de la pieza.

Recocido por Inducción

En general, el objetivo principal del tratamiento térmico de recocido por inducción es ablandar el acero, regenerar las estructuras de acero sobrecalentadas o simplemente eliminar las tensiones internas.

Consiste básicamente en calentar a temperatura de austenización (800ºC y 950ºC según el tipo de acero), seguido de un enfriamiento lento.

Recocido por Inducción es un proceso de tratamiento térmico que implica el calentamiento del material por encima de su temperatura de recristalización. El objetivo es alcanzar y mantener una temperatura adecuada durante el tiempo suficiente seguido de un enfriamiento adecuado. Se utiliza a menudo en metalurgia y ciencia de materiales para hacer que la muestra tratada sea más trabajable al reducir su dureza y aumentar su ductilidad (capacidad de sufrir un cambio de forma sin romperse).

El recocido altera las propiedades físicas y, a veces, las propiedades químicas del material, ya que se obtiene la recristalización durante el proceso de enfriamiento. Por lo tanto, las estructuras salientes de muchas aleaciones, incluido el acero al carbono, dependen tanto del calentamiento como de la velocidad de enfriamiento. Los metales ferrosos, como el acero, requieren un enfriamiento lento para recocerse. Otros materiales (por ejemplo, cobre, plata) se pueden enfriar lentamente al aire o rápidamente en agua.

El calentamiento por inducción proporciona un mejor control del proceso de recocido. Se pueden obtener fácilmente perfiles de calentamiento repetibles mediante una regulación precisa de la potencia de calentamiento. Dado que la pieza de trabajo se calienta directamente por el campo magnético, se puede lograr una respuesta más rápida. Además, la alta eficiencia global del proceso de calentamiento por inducción es crucial para un tratamiento tan prolongado.

En comparación con la mayoría de los métodos estándar, el recocido por inducción es un método sin contacto limpio y fácil de automatizar que proporciona una alta calidad de las piezas de trabajo tratadas.

Ventajas del calentamiento por recocido por inducción:

- Procesado en línea con el control de parámetros en tiempo real

- Resultados metalúrgicos similares a los obtenidos en hornos convencionales

- Menos contaminación ambiental

- Aumentar la eficiencia energética.

- Reducción del tiempo de procesamiento

- Capacidad para controlar el calor, precisión de temperatura.

- Capacidad de calentar áreas pequeñas sin cambiar las características del resto de la pieza

- Ciclo de calor preciso y repetitivo

- Reducción de la oxidación superficial.

- Entorno laboral mejorado

Algunas industrias relacionadas son tubos y tuberías, medicina, petróleo y gas y automotriz.