calentador de tubería de fluido térmico de inducción

Descripción

Calentador de tubería de fluido térmico de inducción

Los métodos de calefacción convencionales, como las calderas y las máquinas de prensado en caliente que queman carbón, combustible u otro material, suelen presentar inconvenientes como baja eficiencia de calefacción, alto costo, procedimientos de mantenimiento complejos, contaminación y ambiente de trabajo peligroso. El calentamiento por inducción abordó efectivamente esos problemas. Tiene las siguientes ventajas:

-Alta eficiencia térmica; Ahorre más energía;

-Aceleración rápida de la temperatura;

-El control de software digital brinda un control preciso sobre la temperatura y todo el proceso de calentamiento;

-Altamente fiable;

-Fácil instalación y mantenimiento;

-Menor costo de operación y mantenimiento.

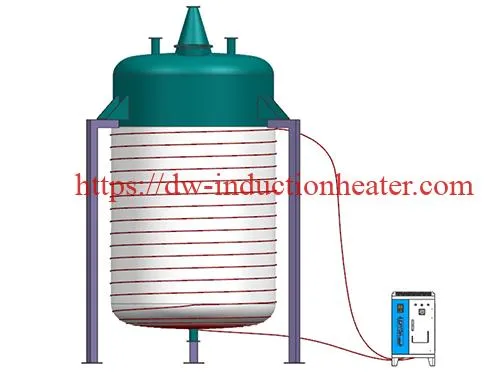

El equipo de calentamiento por inducción HLQ está diseñado para tuberías, recipientes, intercambiadores de calor, reactores químicos y calderas. Los recipientes transfieren calor a los materiales fluidos como el calentamiento de agua industrial, petróleo, gas, alimentos y materias primas químicas. El tamaño de potencia de calefacción 2.5KW-100KW es el enfriado por aire. El tamaño de potencia 120KW-600KW es el enfriado por agua. Para el calentamiento del reactor de algunos materiales químicos en el sitio, proporcionaremos el sistema de calefacción con una configuración a prueba de explosiones y un sistema de control remoto.

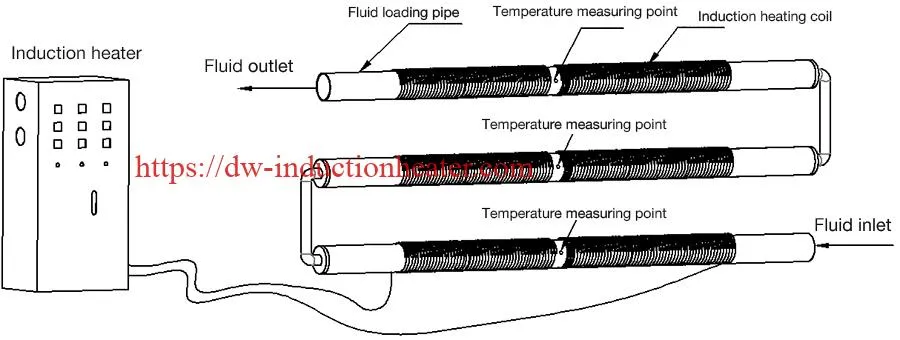

Este sistema de calefacción HLQ consiste en un calentador de inducción, bobina de inducción, sistema de control de temperatura, pareja térmica y materiales aislantes. Nuestra empresa proporciona esquema de instalación y puesta en marcha. El usuario puede instalar y depurar por sí mismo. También podemos proporcionar la instalación y puesta en marcha in situ. La clave de la selección de potencia del equipo de calentamiento de fluidos es el cálculo del calor y el área de intercambio de calor.

Equipo de calentamiento por inducción HLQ 2.5KW-100KW enfriado por aire y 120KW-600KW enfriado por agua.

Comparación de eficiencia energética

| método de calentamiento | Condiciones | Consumo de energía |

| Calentamiento por inducción | Calentar 10 litros de agua hasta 50ºC | 0.583kWh |

| Calentamiento por resistencia | Calentar 10 litros de agua hasta 50ºC | 0.833kWh |

Comparación entre calentamiento por inducción y calentamiento por carbón/gas/resistencia

| Objetos | Calentamiento por inducción | Calefacción de carbón | Calefacción a gas | Calentamiento por resistencia |

| Eficiencia de calentamiento | 98% | 30-65% | 80% | A continuación 80% |

| Emisiones contaminantes | Sin ruido, sin polvo, sin gases de escape, sin residuos | Cenizas de carbón, humo, dióxido de carbono, dióxido de azufre | Dióxido de carbono, dióxido de azufre | no |

| Ensuciamiento (pared de la tubería) | antiincrustante | Abordaje | Abordaje | Abordaje |

| Ablandador de agua | Dependiendo de la calidad del fluido. | Requerido | Requerido | Requerido |

| Estabilidad de calentamiento | Constante | La potencia se reduce en un 8% anual | La potencia se reduce en un 8% anual | La potencia se reduce en más de un 20% al año (alto consumo de energía) |

| Safety | Separación de electricidad y agua, sin fugas de electricidad, sin radiación. | Riesgo de intoxicación por monóxido de carbono | Riesgo de intoxicación y exposición al monóxido de carbono | Riesgo de fuga de electricidad, descarga eléctrica o incendio |

| Durabilidad | Con diseño central de calefacción, 30 años de vida útil. | 5 años | 5 a 8 años | Medio a un año |

Diagrama

Cálculo de potencia de calentamiento por inducción

Cálculo de potencia de calentamiento por inducción

Parámetros requeridos de las piezas a calentar: capacidad calorífica específica, peso, temperatura inicial y temperatura final, tiempo de calentamiento;

Fórmula de cálculo: capacidad calorífica específica J/(kg*ºC)×diferencia de temperaturaºC×peso KG ÷ tiempo S = potencia W

Por ejemplo, para calentar aceite térmico de 1 tonelada de 20ºC a 200ºC en una hora, el cálculo de potencia es el siguiente:

Capacidad calorífica específica: 2100J/(kg*ºC)

Diferencia de temperatura: 200ºC-20ºC=180ºC

Peso: 1 tonelada = 1000 kg

Tiempo: 1 hora = 3600 segundos

es decir, 2100 J/ (kg*ºC)×(200ºC -20 ºC)×1000kg ÷3600s=105000W=105kW

Conclusión

La potencia teórica es de 105kW, pero la potencia real suele aumentar en un 20% debido a que se tiene en cuenta la pérdida de calor, es decir, la potencia real es de 120kW. Se requieren dos juegos de sistema de calentamiento por inducción de 60kW como combinación.

Calentador de tubería de fluido térmico de inducción

Ventajas de utilizar el Calentador de tubería de fluido de inducción:

Control preciso de la temperatura de trabajo, bajo coste de mantenimiento y la posibilidad de calentar cualquier tipo de fluido a cualquier temperatura y presión son algunas de las ventajas que presenta la Electrotermia Inductiva Generador de calentamiento por inducción (o Calentador Inductivo para fluidos) fabricado por HLQ.

Utilizando el principio de calentamiento por inducción magnética, en el Calentador Inductivo para fluidos se genera calor en las paredes de una espiral de tubos de acero inoxidable. El fluido que circula por estos tubos elimina ese calor, que se utiliza en el proceso.

Estas ventajas, combinadas con un diseño específico para cada cliente y las propiedades de durabilidad únicas del acero inoxidable, hacen que el Calentador Inductivo para fluidos prácticamente no requiera mantenimiento, sin necesidad de cambiar ningún elemento calefactor durante su vida útil. . El Calentador Inductivo para fluidos permitió calentar proyectos que no eran viables por otros medios eléctricos o no, y cientos de ellos ya están en uso.

El Calentador de Tubería por Inducción para fluidos, a pesar de utilizar energía eléctrica para generar calor, en muchas aplicaciones se presentó como una opción más ventajosa que operar sistemas de calefacción con fuel oil o gas natural, principalmente debido a la ineficiencia inherente a los sistemas de generación de calor por combustión. y la necesidad de mantenimiento constante.

En resumen, el Calentador Electrotérmico Inductivo tiene las siguientes ventajas:

- El sistema funciona en seco y se enfría naturalmente.

- Control preciso de la temperatura de trabajo.

- Disponibilidad de calor casi inmediata al energizar el Calentador Inductivo, debido a su muy baja inercia térmica, eliminando los largos periodos de calentamiento necesarios para que otros sistemas de calefacción alcancen la temperatura de régimen.

- Alta eficiencia con el consiguiente ahorro energético.

- Alto factor de potencia (0.96 a 0.99).

- Funcionamiento con altas temperaturas y presiones.

- Eliminación de intercambiadores de calor.

- Total seguridad de funcionamiento por la separación física entre el calentador y la red eléctrica.

- Coste de mantenimiento prácticamente inexistente.

- Instalación modular.

- Respuestas rápidas a las variaciones de temperatura (baja inercia térmica).

- Diferencial de temperatura de pared – fluido extremadamente bajo, evitando cualquier tipo de agrietamiento o degradación del fluido.

- Precisión y uniformidad de temperatura en todo el fluido y calidad del proceso para mantener una temperatura constante.

- Eliminación de todos los costos de mantenimiento, instalaciones y contratos relativos en comparación con las calderas de vapor.

- Seguridad total para el operador y todo el proceso.

- Gane espacio gracias a la construcción compacta del calentador inductivo.

- Calentamiento directo del fluido sin el uso de un intercambiador de calor.

- Debido al sistema de trabajo, el calentador es anticontaminante.

- Exentos de generar residuos en el calentamiento directo del fluido térmico, debido a la mínima oxidación.

- En funcionamiento, el calentador inductivo está completamente libre de ruidos.

- Facilidad y bajo costo de instalación.