Prueba 1

Equipos

Máquina de soldadura por inducción DW-UHF-10kw

Materiales

• Tubo de cobre - Tubo de succión

• Pasta fuerte

Parámetros clave

Potencia: 9.58 kW

Temperatura: aproximadamente 1500 ° F (815 ° C)

Tiempo: 5 - 5.2 segundos

Prueba 2

Equipos

DW-UHF-10kw sistema de soldadura por inducción

Materiales

• Tubo de cobre - Tubo condensador

• Pasta fuerte

Parámetros clave

Potencia: 8.83 kW

Temperatura: aproximadamente 1300 ° F (704 ° C)

Tiempo: 2 sec

Proceso:

Prueba 1

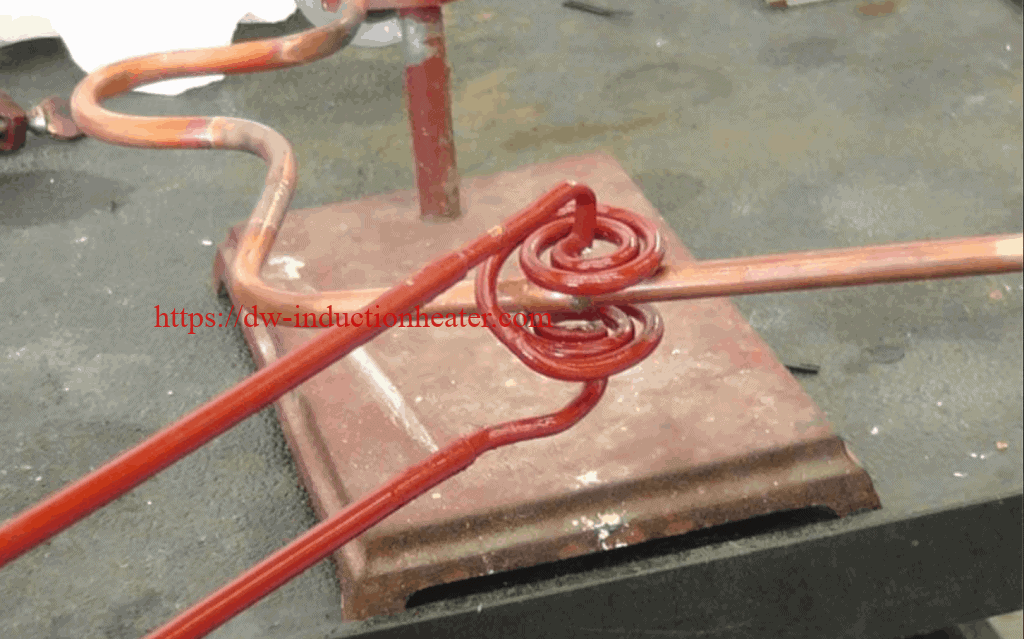

Como solo se proporcionó un ensamblaje para la prueba, configuramos una carga de prueba utilizando un tubo de cobre de 5/16 "de pared gruesa, tal como un tubo aceptaba el otro en un extremo de brida abierta formada. El tiempo de calentamiento se estimó en base al uso de pintura tempilaque para indicar la temperatura. El ensamblaje de prueba (seguido de los componentes provistos) se ensambló con un recubrimiento de pasta de soldadura de aleación 505 y se colocó en la bobina de prueba de laboratorio según las fotografías adjuntas) Se encontró un ciclo de calor de 5 a 5.2 segundos para hacer fluir la aleación y hacer la unión .

Prueba 2:

Se ensambló el conjunto de tubo más pequeño (tubo de condensador) y se formó un anillo de la aleación de soldadura suministrada (soldadura de plata) y se colocó en la intersección de los dos tubos. Un tiempo de calentamiento de 2 segundos fue suficiente para hacer fluir la aleación y completar la junta.

Resultados / Beneficios:

- Como se demostró, el sistema de soldadura por inducción DW-UHF-10kw es capaz de calentar por inducción las secciones de tubo a tubo más grandes y más pequeñas para completar una unión soldada. Los tiempos de calor usando una bobina de prueba disponible están dentro de las expectativas de tiempo de calor de producción requeridas por FLDWX

- HLQ requerirá una asamblea completa para su revisión a fin de desarrollar la versión final diseño de bobinas de calentamiento por inducción que puede acomodar las 12 articulaciones indicadas en su fotografía de diseño. Es necesario conocer y ver los espacios libres entre las conexiones del tubo a soldar y la sección del compresor de acero para asegurar que la carcasa de acero no se vea afectada por el campo de RF resultante creado en la bobina de carga. Este diseño final puede requerir la adición de materiales de ferrita en la bobina que servirán para enfocar el campo de RF a los cables de cobre y no a la carcasa de acero.

- Las pruebas iniciales se completaron en el DW-UHF-10 kW utilizando una bobina de laboratorio disponible. La bobina de calentamiento por inducción de producción estará contenida en una carcasa no conductora que permitirá al operador usarla para ubicar la bobina contra los cables de cobre para una ubicación de calentamiento precisa y positiva para el proceso de soldadura. El diseño de la bobina de producción incorporará cables más cortos que la bobina de prueba y se configurará de manera que se mejoren los ciclos de calor (tiempos de calor más cortos).

- HLQ puede proporcionar al sistema un control de proceso opcional. Este será efectivamente un ciclo de proceso programado que se desarrollará para cada junta enumerada en la fotografía de ensamblaje suministrada con la solicitud de solicitud de FLDWX. Cada una de las 12 articulaciones se programará secuencialmente para acomodar cada articulación en particular; esto permitirá que el operador se mueva en la misma secuencia programada de la articulación 1 a la articulación 12. Cada ciclo de la bobina / mango de soldadura por inducción U moverá el proceso desde unión 1 (tiempo de calentamiento y% de potencia) a la unión 2 (tiempo de calentamiento y% de potencia) etc., aunque a la unión 12. La secuencia, una vez ingresada, debería seguirse para cada ensamblaje. Esto eliminará las conjeturas del tiempo de soldadura por unión para proporcionar repetibilidad en el proceso.

- Otra opción a considerar sería considerar la opción HLQ Robotic Arm. Esta opción es compatible con bobinas de soldadura de inducción/ alojamiento de la bobina y acciona el ensamblaje cuando se programa para colocar la bobina en cada área de unión. El brazo de soporte gira y mueve la bobina / carcasa de la bobina a la posición y ángulo adecuados para cada junta asegurando la posición del suelo y el tiempo de calentamiento.