Ahorro de energía en el grano de secado por inducción con método de calentamiento por inducción

Kazajstán produce anualmente entre 17 y 19 millones de toneladas de cereales en peso limpio, exporta alrededor de 5 millones de toneladas de cereales y el volumen medio de consumo interno alcanza los 9-11 millones de toneladas. Un mayor desarrollo de la industria de granos y la promoción de la exportación de granos requiere el desarrollo de la infraestructura de almacenamiento, transporte y secado de granos, incluida la construcción de nuevos y la reconstrucción de los antiguos silos de granos, la construcción de terminales portuarias y la compra de buques de carga seca y transportadores de granos. (Baum, 1983). Existe la necesidad de modernizar la industria y la tarea requiere un esfuerzo intensivo de los productores de granos estatales y nacionales.

Los participantes del Astana Kazakh Grain Forum V KAZGRAIN-2012 discutieron el estado actual del mercado de granos, las tendencias y las expectativas de precios, así como los desafíos en la logística y la infraestructura. Se señaló que hace 10 años Kazajstán no podía ser considerado un exportador de cereales, mientras que en la actualidad las cuestiones de exportación se reconocen como prioritarias. Y la producción y secado de grano ocupa uno de los lugares principales tanto en el complejo agroindustrial como en la economía en su conjunto.

El análisis de la experiencia de muchas empresas manufactureras en el procesamiento de granos después de la cosecha demuestra que la tarea principal para garantizar la seguridad y la calidad de las semillas recién cosechadas es su secado. La importancia del secado del grano aumenta en la zona húmeda: el retraso en el secado o la realización de esta operación con violación de los regímenes tecnológicos provocan inevitablemente pérdidas de cultivos. Según las investigaciones en 25-28% de humedad del montón durante tres días la germinación disminuye en un 20%. Y las pérdidas de materia seca componen 0.7-1% por día cuando la humedad del montón de grano es 37% (Ginzburg, 1973).

Los factores importantes en el uso eficiente de los secadores en la agricultura son la provisión de granos de mayor calidad, el aumento del ancho de banda de las unidades y la reducción de los costos de energía. La base para mejorar la eficacia de los secadores existentes en la agricultura es asegurar una eliminación suficiente y estable de la humedad de un metro cúbico en las cámaras de los secadores de granos. Una de las razones para prevenir esto es que las unidades de enfriamiento, integradas en el eje de secado, no crean las condiciones óptimas para el enfriamiento de grano completo y, por lo tanto, reducen el volumen efectivo del eje de secado y la eliminación de humedad de un metro cúbico de la cámara.

Desde que la producción de trigo de 2010 muestra una tendencia de crecimiento estable: el área de cultivo ha aumentado en un 17%, el rendimiento ha aumentado en un 25% y el rendimiento total en un 52%. Al 1 de enero de 2012, Kazajstán tenía 258 silos con capacidad de almacenamiento de 14 771.3 mil toneladas y ascensores con capacidad de almacenamiento de 14 127.8 mil toneladas. El aumento del rendimiento y la cosecha bruta requiere mejorar la tecnología de secado para evitar pérdidas de cultivos y mantener la calidad del grano.

El método más perspectiva para secar el grano y eliminar la humedad es el método de calentamiento por inducción que sigue siendo poco estudiado y raramente utilizado en la práctica debido a imperfecciones considerables en las tecnologías de fabricación de convertidores de frecuencia. Aunque el equipo de calentamiento por inducción La producción se está desarrollando actualmente y el uso de esta práctica de secado de granos se vuelve más preferible en comparación con los métodos tradicionales de calentamiento (Zhidko, 1982).

En la actualidad, el calentamiento por inducción se utiliza para el endurecimiento de la superficie de productos de acero, mediante el calentamiento para la deformación plástica (forjado, estampado, prensado, etc.), fusión de metales, tratamiento térmico (recocido, templado, normalizado, templado), soldadura, soldadura, soldadura. , metales. El calentamiento por inducción indirecto se utiliza para calentar equipos tecnológicos (tuberías, tanques, etc.), calentar líquidos, secar capas y materiales (por ejemplo, madera). El parámetro más importante de las instalaciones de calentamiento por inducción es la frecuencia. Para cada proceso (endurecimiento superficial, por calentamiento) existe un rango de frecuencia óptimo, proporcionando el mejor rendimiento tecnológico y económico. Las frecuencias de 50 Hz a 5 MHz se utilizan para el calentamiento por inducción.

Las ventajas del calentamiento por inducción incluyen las siguientes:

- La transmisión de energía eléctrica directamente al cuerpo calefactor permite implementar el calentamiento directo de los materiales, por lo que la velocidad de calentamiento es

- La transmisión de energía eléctrica directamente al cuerpo calefactor no requiere dispositivos de contacto. Esto es útil para línea automatizada

- Cuando un material de calentamiento es un dieléctrico, por ejemplo, grano, entonces la potencia se distribuye uniformemente por todo el volumen del material de calentamiento. En consecuencia, este método de inducción proporciona un calentamiento rápido de

- El calentamiento por inducción en la mayoría de los casos puede aumentar la productividad y mejorar las condiciones de trabajo. El dispositivo de inducción se puede considerar como una especie de transformador, cuando el devanado primario (inductor) está conectado a la fuente de alimentación de CA y el material de calentamiento sirve como secundario.

La reducción del costo de toda la instalación requiere el desarrollo y la implementación de calentadores de inducción de diseño simple.

La principal diferencia entre el calentamiento por inducción y los métodos tradicionales de secado radica en el calentamiento volumétrico. El calor penetra en el producto (material) no desde la superficie; se forma en todo el volumen a la vez, este proceso permite secar el grano de forma eficaz con un bajo consumo energético. Se produce una distribución uniforme de la humedad en un material seco durante el proceso de inducción de calentamiento. La inducción no supone la transferencia de calor del calentador a un material. Mientras que el uso de otros métodos de secado requiere calentar el aire, luego transferir el calor del aire caliente al material. En cada etapa (calentamiento del aire, su transporte y transferencia de calor a los productos), las pérdidas de calor son inevitables.

Hoy en día, las empresas de Kazajstán prácticamente no utilizan calentadores de inducción, ya que son muy caros. Modelos de lámparas antiguas de máquinas de calentamiento por inducción están desactualizados y no se fabrican.

Secado de granos por calentamiento por inducción. Secando en la capa que cae

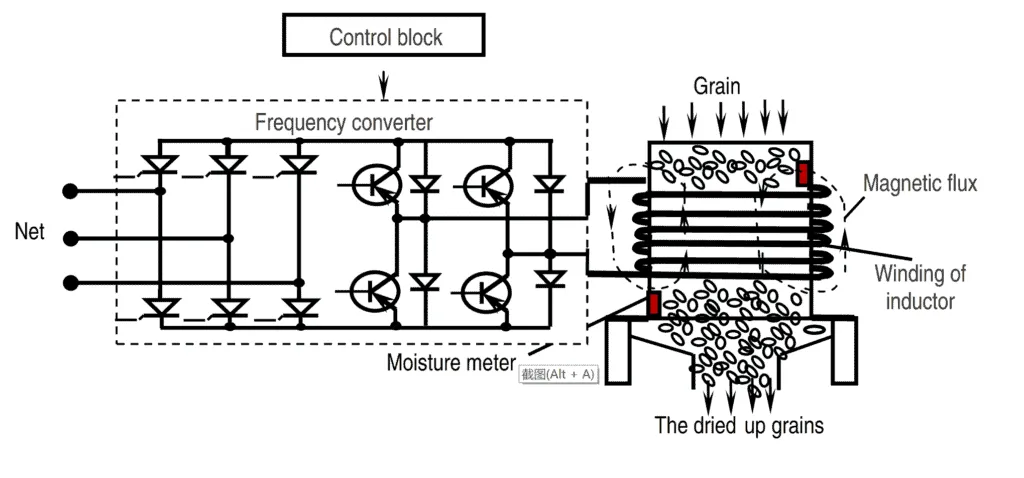

Sugerimos el método de calentamiento por inducción de secado de granos (Figura 1) donde el material de grano pasa, impulsado por la fuerza de gravedad, a través del eje de secado. En la parte superior del secador, el grano se carga mediante transportadores de cangilones u otros dispositivos de transporte; luego el grano entra en la torre de secado. En la cámara de la torre de secado, el inductor, conectado al convertidor de frecuencia, crea un campo electromagnético (flujo) de alta frecuencia.

Secado en capa descendente. La capa descendente representa una corriente de grano en movimiento gravitacional altamente descargada, parcialmente compensada por el flujo ascendente de gas (frenado aerodinámico). La verdadera concentración de grano aumenta en el curso del movimiento. Secado en capa suspendida. El estado suspendido del grano se logra en la corriente ascendente de gas al aumentar la velocidad del suministro de energía. En el proceso, toda la superficie del grano está involucrada en el intercambio de calor y humedad con el gas. El tiempo de permanencia del grano en el tubo de neumo no supera los pocos segundos; La temperatura del secante compone 350-400 ° C. Sin embargo, la reducción de la humedad asciende a una fracción por ciento. Por lo tanto, el aparato con capas de grano ponderadas no se usa como secador separado, sino como un elemento de secador combinado de múltiples cámaras.

Conclusión

Hoy en día, las empresas agrícolas y los ascensores están equipados principalmente con secadores de eje de flujo directo. Estos secadores sugieren una considerable desigualdad en el calentamiento y secado del grano, lo que a su vez provoca importantes costos de secado térmico. La razón principal aquí es la imperfección en el suministro del agente secante y el aire atmosférico a las capas deshidratantes de grano.

Una condición importante para el trabajo de calidad de los secadores de granos es un enfriamiento eficiente del grano seco. Según el plan, los dispositivos de enfriamiento de los secadores de granos están diseñados de manera que la temperatura del grano a la salida no exceda la temperatura del aire atmosférico en más de 10 ° C. Sin embargo, en la práctica este valor alcanza más de 12 ° C cuando la temperatura del aire es superior a 15 ° C. También los secadores de grano modernos proporcionan una considerable desigualdad en el enfriamiento de las capas individuales de grano. En el contexto discutido, la aplicación del secado por calentamiento por inducción puede ser la forma más adecuada en términos de productividad, calidad y rentabilidad.

Referencias

Baum, A., 1983. Secado de granos [en ruso], Moscú: Kolos

Ginzburg, A., 1973. Fundamentos de la teoría y la tecnología en el secado de productos alimenticios [en ruso], Moscú: Industria alimentaria

Zhidko, V., 1982. Secadoras y secadoras de granos [en ruso], Moscú: Kolos